Recentemente vivenciamos uma situação que tem ocorrido de forma recorrente em nossa atuação profissional. Sem ouvir nossas recomendações o cliente compra no mercado uma termoelétrica com ciclo regenerativo e nos pede para confirmar o ganho em energia elétrica excedente que foi prometido pelos fornecedores dos equipamentos. A verificação a posteriori do ciclo termodinâmico proposto indica que o ganho é muito pequeno e que o tempo para a amortização do investimento adicional é muito grande. Ou seja, foi prometida uma vantagem que na prática não se verifica.

O cliente pode ser levado a uma avaliação incorreta do investimento em função de inúmeros mitos que foram criados no mercado em relação aos ciclos regenerativos, os quais são fundamentais em usinas termoelétricas de geração de energia e principalmente naquelas em que se queima combustível muito mais caro do que bagaço e/ou palha.

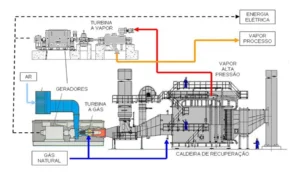

Usinas que processam cana de açúcar são na verdade sistemas de cogeração, e alguns mitos que são válidos para usinas termoelétricas podem não ser no caso de plantas de processo.

Nossa intenção hoje é discutir alguns destes mitos e propor recomendações visando evitar situações constrangedoras tanto para o comprador como para o vendedor.

Mito #1: “É possível otimizar um ciclo regenerativo negociando separadamente com os fabricantes da caldeira e da turbina”

Nada mais incorreto do que este mito difundido pelos fabricantes. O fato é que quem está negociando um ciclo regenerativo não está comprando equipamentos, está comprando um SISTEMA! Garantias isoladas dos equipamentos não podem em hipótese nenhuma garantir o desempenho de um sistema.

O que tem acontecido no mercado é que cada fabricante olha individualmente para as suas garantias, mas ninguém trata de garantir o desempenho do sistema.

O desempenho do sistema depende muito das condições específicas de processo da planta, e desta maneira é indispensável desenvolver o projeto conceitual do ciclo regenerativo proposto para depois colocar os pedidos de cotações no mercado.

Mito #2: “A turbina deve ser dimensionada em função das especificações técnicas da caldeira”

Esta prática que o mercado tenta impor para os clientes é decorrente do fato da caldeira ter um prazo de entrega geralmente maior do que a turbina. Preocupado com os prazos o cliente compra antes a caldeira.

Nunca faça isto se você quiser dispor de um ciclo regenerativo eficaz!

As carcaças e os rotores das turbinas são projetados de acordo com critérios mínimos de padronização dos componentes e geralmente não é possível para o projetista atender quaisquer demandas de vazão de vapor nas tomadas com pressão e temperatura pré-definidas pelo fabricante da caldeira.

Já o projetista da caldeira tem mais liberdade para projetar aquecedores de água ou de ar que são equipamentos “externos” à caldeira. É mais fácil aumentar ou reduzir a capacidade destes trocadores de calor do que alterar o modelo de uma carcaça de turbina.

Naturalmente o melhor é sempre ter um projeto conceitual do ciclo que você quer comprar.

Mas se você não tiver este projeto conceitual, melhor comprar sempre antes a turbina!

Mito #3: “É recomendável instalar o desaerador operando com temperatura de 145 C”

Sinceramente até hoje nenhum fabricante de caldeiras nos apresentou argumentos convincentes de que esta solução é adequada para uma planta de processo como é a usina de cana.

Desaerador nesta faixa de temperatura é comumente usado em centrais termoelétricas. O retorno de condensado numa termoelétrica convencional é constante e estável. Desta forma faz sentido obter o vapor de desaeração numa temperatura maior a partir de uma tomada da turbina, a qual também irá operar de forma constante e estável.

No caso de uma usina de cana as condições de retorno de condensados variam bastante, exigindo uma grande variação no fornecimento de vapor de desaeração. Esta variação não é atendida de forma eficaz por uma tomada de uma turbina.

Qualquer ciclo regenerativo em usina de cana deverá ter obrigatoriamente que entregar vapor a 2,5 bar(a) e 135 C, pois este é o vapor requerido no processo. Admitindo que exista combustível para a caldeira operar sempre na capacidade nominal, a vazão de condensado retornando para a caldeira será constante. Mas a vazão de vapor de processo varia ao longo do dia, razão pela qual o vapor de processo deve ser entregue a partir de uma extração controlada para atender às variações de vazão sem alterações na pressão.

Do nosso ponto de vista faz todo o sentido juntar no desaerador a 120 C de temperatura o condensado do processo e o condensado obtido sob vácuo para então entregar uma quantidade de água com vazão e temperatura constantes para serem aquecidas pelas tomadas superiores de vapor da turbina. Ciclo regenerativo eficaz exige condições estáveis de operação. Uma extração controlada a 2,5 bar(a) e um desaerador a 120 C aproximadamente vão garantir esta estabilidade para a operação da caldeira.

Mito #4: “Turbinas de contrapressão e de condensação influenciam igualmente um ciclo regenerativo”

Admitindo que seja necessária a extração controlada a 2,5 bar(a) então podemos discutir as consequências de instalarmos na turbina tomadas adicionais de vapor acima e abaixo desta pressão.

No nosso mercado a prática usual é definirmos o consumo específico de bagaço da caldeira com água de alimentação na faixa entre 115 e 120 C.

Admitindo as premissas acima e considerando que a caldeira está operando na sua capacidade nominal, qualquer tomada acima de 2,5 bar(a) vai reduzir a vazão de vapor de processo. Assim para manter a mesma capacidade de moagem será necessário investir nos equipamentos de processo para reduzirmos o consumo específico de vapor de processo. Mas como em função das tomadas de vapor temos água e/ou ar mais quentes, o consumo específico de bagaço vai ser reduzido. Por outro lado, como parte do vapor será tirado da turbina antes de chegar à pressão de 2,5 bar(a), na capacidade nominal da caldeira vamos gerar menos energia elétrica na turbina.

Conclusão: tomadas acima de 2,5 bar(a) economizam combustível, mas reduzem a geração específica de energia definida em kWh / t vapor motriz.

Já qualquer tomada abaixo de 2,5 bar(a) não vai alterar a vazão de vapor entregue para o processo nem vai alterar o consumo específico de bagaço da caldeira. Mas como podemos aquecer o condensado que está a 45 C aproximadamente com menos vapor de escape, podemos gerar mais energia elétrica com a caldeira na mesma capacidade nominal.

Conclusão: tomadas abaixo de 2,5 bar(a) não economizam combustível, mas aumentam a geração specífica de energia definida em kWh / t vapor motriz.

Mito #5: “Tomadas com pressão acima de 2,5 bar(a) são mais eficazes”

Como discutimos acima a eficácia destas tomadas vai depender de um estudo econômico específico. Estas tomadas serão mais eficazes quanto maior for o valor do combustível que está sendo utilizado.

Por outro lado uma tomada acima de 2,5 bar(a) usada para o pré-aquecimento de ar com este vapor, além de economizar combustível, evita a condensação no pré-ar com baixa temperatura ambiente, melhorando as condições de manutenção do mesmo.

Mito #6: “Ciclo regenerativo aumenta a capacidade de geração de vapor”

Na verdade o ciclo regenerativo reduz o consumo específico de combustível, aumentando portanto a geração de vapor por unidade de combustível utilizado. Normalmente o projeto da caldeira deve ser revisto para aumentarmos a capacidade de geração de vapor.

Mito #7: “Ciclo regenerativo aumenta potência elétrica do sistema”

Na verdade o ciclo regenerativo aumenta a produção de energia elétrica por unidade de combustível utilizado. Mas para uma caldeira com capacidade nominal definida, para gerar mais energia elétrica com a mesma quantidade de combustível o sistema deverá operar por mais horas do que o ciclo convencional.

Mito #8: “Ciclo regenerativo é sempre vantajoso em qualquer situação”

Um cliente nos ensinou que para ele não existe investimento alto! Existe investimento que retorna e existe investimento que não retorna! Com o ciclo regenerativo é a mesma coisa, é preciso estudar caso a caso.

Importante lembrar que qualquer comparação deve ser feita a partir da mesma base de referência, no nosso caso o consumo específico de bagaço da caldeira com água a 115-120 C e ar com temperatura ambiente.

Não podemos nunca comparar as potências de diferentes ciclos! Não serve para nada!

O importante é definir uma massa de combustível a ser queimada por safra e a partir daí definir qual será a energia elétrica excedente adicional por ano.

Um exemplo típico. Você instala tomada acima de 2,5 bar(a) e economiza bagaço no ciclo de contrapressão durante a safra para ser queimado na entressafra. Mas o ciclo de condensação na entressafra tem uma energia parasita de aproximadamente 10% e custos operacionais mais elevados. Compensa? Só um projeto conceitual completo do ciclo regenerativo específico pode responder a esta pergunta.

O ciclo regenerativo certamente é vantajoso na operação de uma termoelétrica pura, isto é, operação estável só com ciclo de condensação, cabendo a avaliação de investimento versus benefício. Este benefício está mais associado aos custos operacionais do que ao aumento de geração de energia, isto é, quanto mais caro o combustível, maior o benefício.

No caso de uma usina de cana, as variações de processo reduzem ou até anulam esta vantagem uma vez que a maior parte do vapor gerado vai para o processo e não para o ciclo de geração termelétrica pura de condensação. Isto é, ao se comprar uma caldeira, possivelmente apenas 1/3 do vapor gerado por esta caldeira na safra irá se beneficiar do ciclo regenerativo.

Concluindo, a implantação do ciclo regenerativo numa usina de cana deve ser avaliada de forma mais abrangente, não se limitando à avaliação individual da caldeira e/ou da turbina. Aspectos como operação da usina na safra, instalações existentes, consumo de vapor de processo, custos de operação na entressafra, disponibilidade de palha, etc., devem ser levados em consideração num estudo conceitual antes de qualquer decisão.

Conteúdo por Celso Procknor