Lendo o interessante artigo da Sra. Margaret Clarke “Sistemas para a Produção de Açúcar Branco” (Revista STAB edição Jan-Fev/97) pudemos notar a menção feita aos processos por membrana, a qual é muito superficial já que naquele trabalho havia naturalmente a intenção de apresentar e discutir de forma sucinta várias possibilidades de processos.

A Sra. Clarke considera a ultrafiltração um método complicado e caro, embora promissor para a aplicação em caldo de cana após a sua clarificação. Em nossa opinião o processo pode ser ainda caro, mas não é complicado, e como sempre na engenharia apresenta vantagens e desvantagens em relação aos outros processos mencionados.

Embora a ultrafiltração não seja uma “Solução de Fábrica” digamos a curtíssimo prazo, achamos oportuno aproveitar o gancho do artigo da Sra. Clarke para discorrer mais a respeito do processo por membranas e dos resultados em escala piloto dos testes que realizamos no Brasil com ultrafiltração de caldo de cana decantado em 1995, embora não possamos também descer a maiores detalhes neste curto espaço de que dispomos.

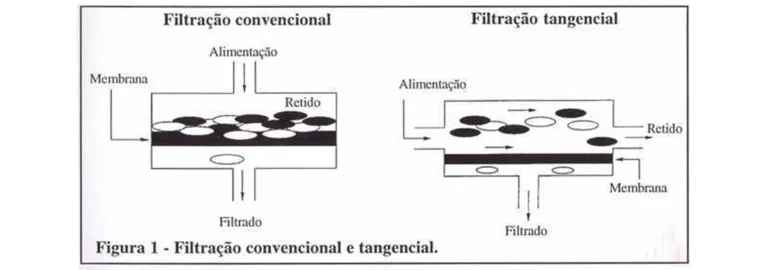

O processo de ultrafiltração é também chamado de processo por membranas porque esta é a denominação dada aos elementos de filtração tangencial do caldo de cana. A diferença entre a filtração convencional e a filtração tangencial pode ser entendida através da Figura 1. Na filtração convencional todo o líquido a ser purificado passa obrigatoriamente pelo elemento filtrante. Na filtração tangencial existe uma recirculação do líquido a ser filtrado em relação à membrana, e apenas uma fração do valor de recirculação passa através da membrana. Esta técnica é necessária em função das minúsculas dimensões da porosidade das membranas (para a ultrafiltração do caldo de cana decantado utilizamos membranas com abertura de 0,02 m), e permite a operação do sistema sem que ocorram entupimentos da membrana em curto espaço de tempo. A recirculação do líquido a ser filtrado garante em parte a limpeza da membrana, evitando assim o seu entupimento precoce.

Fisicamente a membrana de ultrafiltração é constituída por suportes cilíndricos montados normalmente na posição vertical e construídos em materiais inertes (óxido de alumínio, por exemplo). Tais suportes (Figura 2) apresentam canais internos cuja superfície está revestida pelo material filtrante, no caso em questão (caldo de cana decantado a 95 C) um material metálico (óxido de titânio, por exemplo). Por estes vários canais internos encontra-se em recirculação o líquido a ser filtrado.

A Figura 3 procura ilustrar a definição de FCV em ultrafiltração (Fator de Concentração Volumétrica). Dependendo da aplicação o FCV pode variar de 1,3 até 30 e, conhecendo-se o FCV e o grau de recirculação adotado, é possível determinar a potência necessária para se produzir uma determinada quantidade de líquido filtrado (chamado de permeado) em cada caso específico.

Esta é uma das características do sistema de ultrafiltração, ou seja, a necessidade de se criar um diferencial de pressão entre os dois lados da membrana juntamente com um alto grau de recirculação exige um alto consumo de energia elétrica. Esta potência, dependendo do FCV e da velocidade de recirculação adotados (cuja variação evidentemente tem influência na área de membranas necessária e, portanto no seu custo inicial), pode variar desde 1,85 até 2,65 kw.h/t de caldo filtrado.

Por outro lado, o caldo decantado tratado pelo sistema de ultrafiltração apresenta as seguintes características:

- Remoção praticamente total da turbidez (remoção mínima de 98% medida em turbidímetro NTU);

- Remoção de 10% da cor do caldo;

- Remoção de 60% a 70% de dextrana e outros polisacarídeos;

- Aumento da pureza do caldo em meio ponto percentual.

Analisados assim individualmente os resultados acima não justificariam um alto investimento e um alto consumo de energia elétrica necessários na ultrafiltração. Entretanto, o fato mais importante é que o caldo filtrado passa a apresentar características mais próximas daquelas encontradas, por exemplo, no caldo de beterraba, em cujas usinas o açúcar refinado granulado (cor ICUMSA 45 máx.) é produzido sem dissolução do açúcar A para posterior tratamento da sua calda.

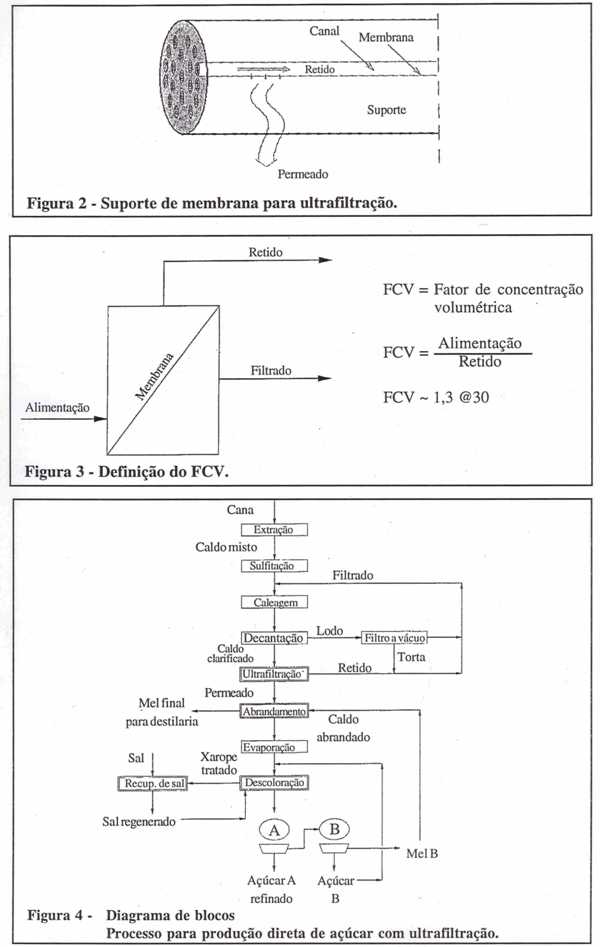

Foi assim possível pensar em um processo na usina de cana onde seria possível produzir açúcar refinado granulado sem dissolução do açúcar A, cujo diagrama de blocos encontra-se na Figura 4 para o caso típico de uma usina brasileira que opera o cozimento com duas massas.

Após a ultrafiltração o caldo encontra-se isento de material em suspensão, razão pela qual é possível adotar, a exemplo do que ocorre nas usinas de beterraba, um tratamento de abrandamento do mesmo em leito de resinas para a remoção de até 95% da dureza. Este tratamento para abrandamento do caldo seria impensável para o caldo decantado tradicional, pois os materiais em suspensão logo provocariam a colmatação e a degeneração do leito de resinas. A regeneração do leito de resinas pode ser feita com produtos químicos, mas preferencialmente deve ser feita (a exemplo do que ocorre na beterraba) com o próprio mel B antes de enviá-lo para a destilaria. Desta maneira se produz uma espécie de “by-pass” dos sais de Ca e Mg, os mesmos não passando pelo setor de cozimento da usina.

O caldo filtrado e abrandado reduz de forma significativa os problemas de incrustação na evaporação eliminando a necessidade de corpos de reserva para limpeza e reduzindo tempos de parada na safra. Além disso, torna muito mais factível a utilização de evaporadores de concepção mais avançada tais como os evaporadores a placas, evaporadores de filme descendente, etc, que por sua própria concepção são mais sensíveis aos problemas causados pelas incrustações. Trata-se de uma vantagem indireta da ultrafiltração cuja avaliação quantitativa precisa é difícil de se mensurar, mas intuitivamente é fácil avaliar os grandes benefícios inerentes em se ter um caldo limpo, a exemplo do que ocorre com as usinas de beterraba.

Após a evaporação o xarope tratado permanece transparente e livre de materiais em suspensão, sendo assim possível pensar em outro processo inédito nas usinas de cana que é a sua descoloração também por meio de leito de resinas, o qual permite remoção de até 80% da cor. Podem ser usadas resinas catúnicas fortes cuja regeneração é feita principalmente com salmoura. Conforme indicado no diagrama de blocos, já existem sistemas de membranas similares (nanofiltração) adaptados também para a recuperação de até 80% da salmoura usada na regeneração, sendo que a primeira planta industrial deste tipo deverá entrar em operação em uma refinaria da França no final do presente ano.

O xarope assim descolorado vai permitir termos massas cozidas que após a sua centrifugação vão produzir açúcar refinado granulado sem a necessidade de dissolução do açúcar A. Este processo já foi comprovado em usinas brasileiras em escala piloto, tendo sido usados um cozedor e uma centrífuga de laboratório para este fim. Estamos agora trabalhando para termos uma instalação de demonstração em uma usina, onde tal açúcar poderia ser produzido utilizando-se apenas um cozedor e uma centrífuga industriais, sendo desviada apenas uma parte do caldo decantado da usina.

O processo em questão apresenta o inconveniente da necessidade de um alto consumo de energia elétrica. Mas por outro lado, evita grandes quantidades de energia térmica que são necessárias quando da dissolução e da re-cristalização do açúcar A. Trata-se portanto de se trocar energia térmica (dos processos atuais) por energia mecânica (do processo de ultrafiltração). Ocorre que energia mecânica adicional pode ser produzida nas usinas por meio de utilização de caldeiras com maior pressão e de turbinas a vapor com maior eficiência, sem nenhum consumo adicional de bagaço.

A ultrafiltração do caldo decantado tem como principal vantagem a de remover uma série de impurezas nos estágios iniciais do tratamento do caldo, em particular antes da evaporação e antes do cozimento. Desta maneira, são removidas as substâncias que os técnicos denominam como “precursoras da formação de cor”, proporcionando trabalhar com massas cozidas de muito melhor qualidade.

A remoção de dextrana e de outros polisacarídeos produz massas cozidas de muito menor viscosidade, o que proporciona a possibilidade de obter uma muito melhor recuperação de açúcar no cozimento. Tal fato pode ser comprovado em instalações industriais de ultrafiltração de caldo no Hawai, por exemplo.

Resta discutir o custo inicial da instalação, que embora ainda seja relativamente alto, tende naturalmente a diminuir em função do aumento da produção industrial das membranas, da mesma forma como ocorreu, por exemplo, com os computadores pessoais que hoje custam uma fração do que custavam há cinco anos atrás. Desde 1995, quando realizamos os testes piloto, até agora, já pudemos notar uma redução de cerca de 20% no preço das membranas.

A tecnologia da ultrafiltração é, portanto a nosso ver bastante promissora, estando o estudo da sua aplicação no processo das nossas usinas bastante próximo da solução ideal. É necessário agora ficar atento à evolução da técnica e dos equipamentos para equacionarmos de vez a questão econômica da aplicação do processo nas usinas de cana.

A ultrafiltração do caldo de cana

Conteúdo por Celso Procknor