O assunto cozimento contínuo tem sido muito discutido nos últimos anos no Brasil, principalmente após a instalação da primeira unidade durante a safra de 1994.

Entretanto, em nossa atividade profissional temos notado que o tema é abordado de uma forma muitas vezes superficial pelos técnicos das usinas e que existem certas “regras empíricas” para se determinar a capacidade dos cozedores, tais como “tantos sacos de açúcar por hectolitro” ou “meio cozedor contínuo para cada cozedor a bateladas que faz o mesmo serviço”, etc.

É importante lembrar que, como qualquer outro equipamento da usina, o cozedor contínuo deve ser selecionado de acordo com critérios técnicos específicos e condizentes com as reais necessidades da indústria para a qual o mesmo está sendo previsto.

Nosso objetivo neste artigo é, dentro do pouco espaço disponível, procurar discorrer de uma forma sucinta a respeito destes critérios básicos que devem ser analisados por quem estiver interessado na instalação de um cozedor contínuo.

O cozedor contínuo é essencialmente um evaporador de água e, portanto deve-se antes de mais nada procurar determinar qual é a superfície de troca térmica que seria necessária para se evaporar uma certa quantidade de água sob certas condições específicas. Devemos assim calcular a quantidade de água a ser evaporada no nosso processo em questão.

O cozedor contínuo opera com a alimentação de magma ou semente produzidos em outro cozedor a bateladas. Pudemos verificar no último Congresso da ISSCT na Colômbia que já existem na Austrália protótipos de sistemas para granagem contínua, mas não temos informações confirmadas de que já existem tais sistemas operando em escala comercial.

Juntamente com o magma/semente é alimentado o xarope ou mel, dependendo do tipo de cozimento que se está considerando, já que os cozedores contínuos podem operar sem nenhum tipo de problema em massas A, B ou C e até mesmo em refinarias.

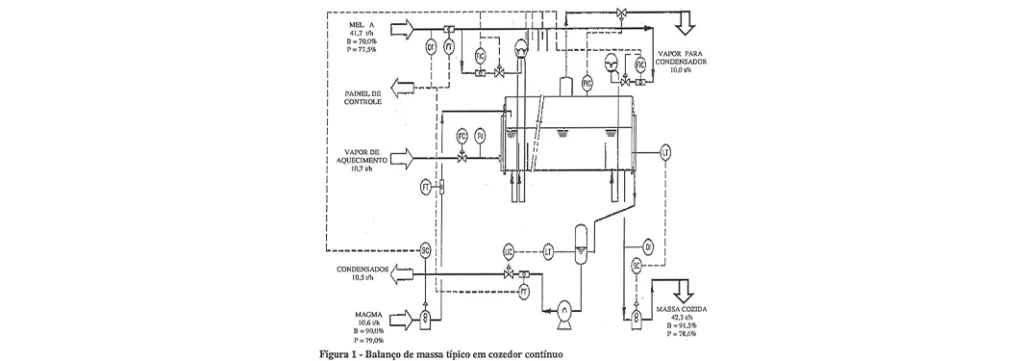

A Figura 1 indica um balanço de massa típico para um cozedor contínuo operando, por exemplo, com massa B. A quantidade de magma/semente pode variar de 10 a 35% do peso de massa cozida que se está produzindo, dependendo do tipo do cozimento (A, B, C ou refinaria), dos tamanhos médios do cristal do magma/semente e do açúcar que se quer produzir, do tempo de residência médio da massa cozida, etc. Pelo balanço de massa, de sólidos e de sacarose é possível, portanto conhecer a quantidade média de água a ser evaporada.

O próximo passo é determinar qual é a diferença média de temperatura entre o vapor de aquecimento e a massa cozida. Uma das características interessantes dos cozedores contínuos é que eles podem operar com vapor a pressão mais baixa, já que todos dispõem de artifícios para favorecer ao máximo a circulação e a agitação da massa cozida. Embora possa se operar com vapor, por exemplo, a 100 C ou abaixo, no Brasil cremos que o limite econômico seria a utilização no mínimo do vapor do segundo efeito, caso o balanço térmico da usina assim o exigisse. É importante também considerar a EPE (elevação do ponto de ebulição) da massa cozida, que depende das suas características e também da sua altura média dentro do cozedor. Portanto, para o correto dimensionamento do cozedor, é imprescindível confirmar com o fabricante a temperatura do vapor de aquecimento. Quanto menor for esta temperatura maior será o cozedor e vice-versa.

O passo final é a determinação do coeficiente de troca térmica do equipamento, que pode variar desde 100 até 500 kcal/h.m².C, dependendo do tipo de indústria (refinaria, beterraba ou cana), da pureza da massa cozida (A, B ou C), das características construtivas do equipamento que possam garantir o máximo de circulação possível da massa cozida, etc.

Cada fabricante possui ábacos ou diagramas que indicam qual é o coeficiente de troca térmica ou a taxa de evaporação média (kg/h.m²) para cada aplicação específica. Estes valores são fundamentais para se avaliar a performance de cada equipamento, pois a troca térmica está intimamente ligada com uma boa circulação da massa cozida, e uma boa circulação da massa cozida implica naturalmente em massas cozidas com melhor uniformidade de grãos.

Voltando agora ao nosso exemplo da Figura 1, é possível sintetizar os procedimentos que discutimos acima para uma condição específica, a saber:

Passo 1: Determinação do balanço de massa

Pelo balanço de massa foi possível determinar a quantidade média de água a ser evaporada, no nosso caso 10 t/h, o que significa uma carga térmica aproximada de 5400000 kcal/h.

Passo 2: Determinação da diferença média de temperatura

Vamos considerar que a usina em questão necessita economizar vapor e, portanto vamos usar, por exemplo, vapor do segundo efeito. Adotamos assim uma diferença de temperatura de 30 C.

Passo 3: Determinação do coeficiente de troca térmica

Vamos admitir que um fabricante foi consultado e nos forneceu um valor típico de 180 kcal/h.m²C. Teremos assim, em função da diferença média de temperatura, uma taxa de evaporação média de 5400 kcal/h.m².

Passo 4: Determinação da superfície de troca térmica

Conhecendo a carga térmica total, calculamos assim a área de troca térmica do cozedor, que nesse caso está na faixa de 1000 m².

Na seleção de cozedores contínuos é, portanto fundamental conhecer a superfície de troca térmica do equipamento, e não necessariamente o volume de massa cozida. Esta superfície de troca térmica, associada a um bom coeficiente de troca térmica (que depende de cada projeto em particular), é que vai determinar a real capacidade do equipamento. O volume de massa cozida, cuja relação no caso de cozedores contínuos está na faixa de 10 a 12 m²/m³, não é a característica mais importante.

Outro aspecto interessante é que nos cozedores a bateladas o volume útil de massa cozida no final do cozimento está próximo do volume real do equipamento. Já nos cozedores contínuos é sempre bom lembrar que o que importa é o volume útil de massa cozida durante a operação, e não o volume do equipamento em si.

Por outro lado, devemos lembrar que o cozedor contínuo tem menos flexibilidade para ampliações do que os equipamentos a bateladas, os quais podemos ir adicionando ao processo à medida que aumenta a capacidade da planta. Portanto, na seleção de cozedores contínuos, é sempre interessante levar em conta alguma folga para futuras expansões se for o caso.

Esperamos com estas informações básicas procurar auxiliar os técnicos na seleção dos cozedores contínuos, tirando um pouco do “empirismo” que normalmente tem ocorrido nestas ocasiões.

Conteúdo por Celso Procknor