Usinas e destilarias são plantas industriais onde estas tubulações existem em grande quantidade e em diversos níveis de pressão.

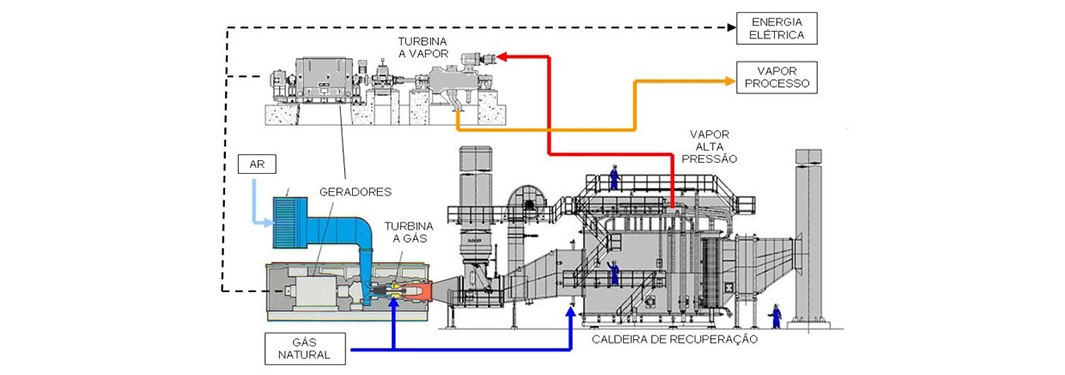

Com a introdução de caldeiras de pressão mais elevada para sistemas de cogeração de energia elétrica, e a conseqüente instalação de turbinas mais sofisticadas, talvez oportuno discutir alguns critérios que adotamos para o projeto de instalação destas tubulações.

Trechos retilíneos longos podem apresentar dilatações consideráveis, as quais podem trazer problemas para os suportes e eventualmente para os equipamentos interligados. Portanto, sempre que possível é preferível adotar traçados que apresentam trechos com mudanças periódicas de direção. Quando isto não é factível, liras de dilatação devem ser adotadas. Se as tubulações são de grande diâmetro, o que normalmente dificulta a instalação de liras, uma alternativa possível, antes de se adotar juntas de dilatação, é a instalação de tubulações pré tensionadas. Calculamos a dilatação prevista e forçamos a montagem de um trecho da tubulação com comprimento por exemplo menor, de maneira que quando em operação a tubulação dilata e não apresenta tensões adicionais nela própria e nos equipamentos.

Nos casos acima discutidos a escolha criteriosa dos pontos fixos é fundamental. Lembrar que ponto fixo deve ser fixo. Não adianta por exemplo fixar a tubulação em uma estrutura esbelta que vai deformar com os esforços produzidos pela tubulação.

Purgadores de linha são indispensáveis, principalmente para tubulações que conduzem vapor não super aquecido e em pontos de inflexão para cima, onde o acúmulo de condensado é mais provável. Purgadores de linha devem ser sempre instalados com filtro e visor, e com um sistema de dreno em paralelo. A instalação deve ser tal que qualquer impureza vai sempre tender a se alojar no dreno em vez de se alojar no purgador. Os sistemas de purga devem contemplar o aproveitamento do flash do vapor para linhas de menor pressão.

Embora às vezes indispensáveis, purgadores são equipamentos que exigem manutenção periódica e cuidadosa. Sempre que houver desnível suficiente na instalação dos equipamentos, é preferível adotar sifões para equilibrar a pressão interna e assim evitar os purgadores.

Os ramais de tubulação devem estar ligados aos coletores sempre por cima dos tubos, para evitar o arraste de condensados. É recomendável nunca ter turbinas no final de uma linha de tubulação. Se isto ocorrer, a linha deve continuar após a turbina por mais cinco ou seis metros e então ser instalado um pote adequado com um bom sistema de purga, principalmente para partidas.

As turbinas a vapor são os equipamentos mais sensíveis aos esforços produzidos pelas tubulações quando as mesmas são aquecidas. Normalmente o projeto das turbinas é feito de maneira que o bocal de vapor de escape é um ponto fixo em relação ao sentido longitudinal do eixo da turbina, dilatando apenas um pouco no sentido transversal do eixo da turbina.

Quando a turbina se aquece, o bocal de vapor vivo se desloca em função de dilatação do corpo da turbina no sentido longitudinal do seu eixo. Quando a turbina é de múltiplos estágios, e portanto com eixo mais comprido, a dilatação é maior. Turbinas com eixos mais compridos são portanto mais sensíveis aos esforços produzidos pelas tubulações.

As tubulações de vapor vivo que alimentam as turbinas estão a temperaturas mais elevadas, porém tem menor diâmetro e isto facilita o estudo de flexibilidade para evitar esforços excessivos. Normalmente as tubulações de vapor de escape são aquelas que causam maiores problemas.

Usualmente é possível obter soluções para a tubulação de vapor vivo sem a utilização de juntas de dilatação, as quais devem ser evitadas sempre que possível por representarem um ponto de inspeção periódica necessária. Um recurso que utilizamos é alinhar o bocal de saída do balão separador de condensado com o bocal de entrada da turbina. Isto facilita a anulação dos esforços em um dos planos da tubulação. Nos outros planos a mudança de direção do tubo normalmente resolve o problema. Normalmente colocamos o balão separador em um ponto baixo, de maneira a ser impossível o acúmulo de condensado entre o balão e a turbina. Instalamos a válvula de bloqueio antes do balão, com recurso para o operador poder atuá-la do seu ponto de trabalho. Uma válvula by-pass de pequeno diâmetro deve ser instalada para pressurizar a linha e drenar todo o condensado na partida. Não podemos esquecer de um par de flanges antes do bocal de entrada da turbina, para propiciar a sopragem da linha no final da entressafra com pouco trabalho na mudança da tubulação. Balões separadores de condensado não podem ter em nenhuma hipótese peças internas que podem soltar-se em operação e eventualmente alojar-se nas válvulas do fecho rápido da turbina. E por falar nisso, não custa lembrar que é recomendável sempre parar a turbina durante a safra pela atuação do fecho rápido. Desta maneira, evita-se um possível engripamento da haste da válvula do fecho rápido por falta de utilização da mesma. Lembrar que a tubulação de vapor de escape deve ser calculada com a temperatura do vapor de escape correspondente às turbinas girando sem carga (mínimo de 200C), já que com carga esta temperatura tende a ser muito mais baixa, principalmente em turbinas de múltiplos estágios.

Ultimamente os fabricantes de turbinas tem recomendado não mais instalar os balões separadores, em função da utilização de vapor a temperaturas muito elevadas. É uma solução possível, mas é importante criar condições operacionais para se evitar acidentes, nas partidas principalmente, as quais são mais freqüentes nas usinas de açúcar do que em outras plantas de cogeração.

Já a tubulação de vapor de escape, em função do seu grande diâmetro, normalmente necessita da instalação de pelo menos uma junta de dilatação. Como o grande diâmetro dificulta mudanças de direção da tubulação, as juntas são uma solução mais normalmente adequada, e menos críticas por se tratar de pressões mais baixas.

Em todos os casos é indispensável adotar suportes de mola, para permitir a dilatação da tubulações no sentido horizontal para baixo. Suportes de mola são relativamente pouco usados nas usinas e nas destilarias, mas são indispensáveis em um projeto bem elaborado. Os suportes de mola devem ser cuidadosamente selecionados e montados, pois caso contrário podem provocar efeitos indesejáveis nas tubulações.

Não podemos esquecer que as válvulas redutoras de pressão e de alívio devem ser selecionadas pensando-se sempre no aspecto ruído. Válvulas mal selecionadas podem tornar o ambiente ao seu redor insuportável com o ruído.

Os diâmetros da tubulações de vapor podem ser calculadas em princípio com base em velocidades padrão obtidas na literatura. Entretanto, caso sejam linhas longas, o cálculo da perda de carga é recomendável. Geralmente não vale a pena economizar em tubulações, principalmente em coletores. É melhor adotar sempre no projeto as faixas baixas de velocidade, e ter folga para ampliações futuras.

As tubulações de condensado normalmente apresentam fluxo bifásico, sendo recomendável nunca ultrapassar a velocidade aparente de 0,5 m/s.

Bom projeto! Um pipe rack bem projetado e bem instalado dá inclusive elegância à instalação.

Conteúdo por Celso Procknor