Este é um tema muito interessante e que cada vez mais passa a ter destaque nas usinas e destilarias quando procuramos reduzir as perdas. Pretendemos discutir alguns conceitos e algumas soluções disponíveis para se medir e se evitar o arraste.

O arraste ocorre basicamente nos evaporadores e nos tachos a vácuo. Dependendo da tensão superficial do líquido (caldo, xarope, licor mãe, etc) que as envolve, algumas bolhas de vapor, quando deixam este líquido durante a ebulição, funcionam como se fossem as bolhas de espuma que as crianças usam para brincar. Temos assim produto sendo arrastado pelo vapor.

Estas bolhas podem ter diversos tamanhos, sendo que as maiores são arrastadas com maior dificuldade pela corrente de vapor a assim são mais facilmente separadas, geralmente por separadores do tipo inercial.

As bolhas menores, muito mais leves, podem formar uma névoa (“mist” em inglês, daí o nome de “demister” para os separadores de névoa) cuja separação é muito mais difícil, pois a sua massa é muito menor e assim são mais facilmente arrastadas. Os separadores tipo demister são geralmente separadores do tipo de impacto.

Equipamentos com separadores de arraste mal projetados podem apresentar perdas de até 3,0% do caldo em uma evaporação de múltiplos efeitos, o que é trágico tanto de ponto de vista de eficiência do processo como do ponto de vista de controle ambiental.

Como não podemos controlar o tamanho das bolhas (Hugot menciona que devemos evitar a formação de névoa, mas não explica como fazer isto), devemos procurar preparar o nosso separador para encarar qualquer desafio.

A primeira providência a respeito é procurar evitar que as bolhas atinjam o separador. Para isto devemos fazer com que elas tenham que percorrer uma grande distância e com a corrente de vapor que as conduz a uma baixa velocidade aparente.

No caso de evaporadores Roberts, a regra prática é ter uma altura livre acima do espelho superior pelo menos duas vezes e meia da altura dos tubos. Tomando por exemplo um projeto nosso de pré evaporador de 3.000 m2, com tubos de 3,0 m e corpo com diâmetro de 6,0 m, para uma taxa de evaporação de 30 kg/h.m2 teremos o vapor percorrendo uma distância de 7,5 m a uma velocidade aparente de 0,92 m/s.

Tomando um projeto nosso de último efeito de 1.000 m2, com tubos de 2,3 m e corpo com diâmetro de 4,0 m, para uma taxa de evaporação de 18 kg/h.m2 teremos o vapor percorrendo uma distância de 6,0 m a uma velocidade aparente de 3,0 m/s.

Procuramos manter a velocidade aparente no máximo em 5,0 m/s (ideal 3,0 m/s). Uma velocidade baixa e uma distância grande a percorrer evitam, na prática, que bolhas grandes cheguem ao separador, principalmente se tomarmos as providências necessárias para que o nível do caldo em ebulição não atinja o espelho superior. Desta maneira, temos que lidar apenas com a névoa, e neste caso um demister interno, bem projetado por especialistas que entendem do assunto, é solução suficiente.

No caso de tachos a vácuo, o nível da massa cozida não é constante e no final do cozimento pode estar muito próximo do separador. Neste caso, um separador do tipo inercial antes do demister é necessário, já que a viscosidade alta do produto que poderia atingir o demister vai causar sérios problemas de entupimento. Para referência, tomamos por exemplo um projeto nosso de tacho de 50 m3 com diâmetro do corpo de 5 m e superfície de troca térmica de 350 m2. Com uma taxa de evaporação no início do cozimento de 50 kg/h.m2, teríamos uma velocidade aparente de 1,9 m/s, satisfatória portanto.

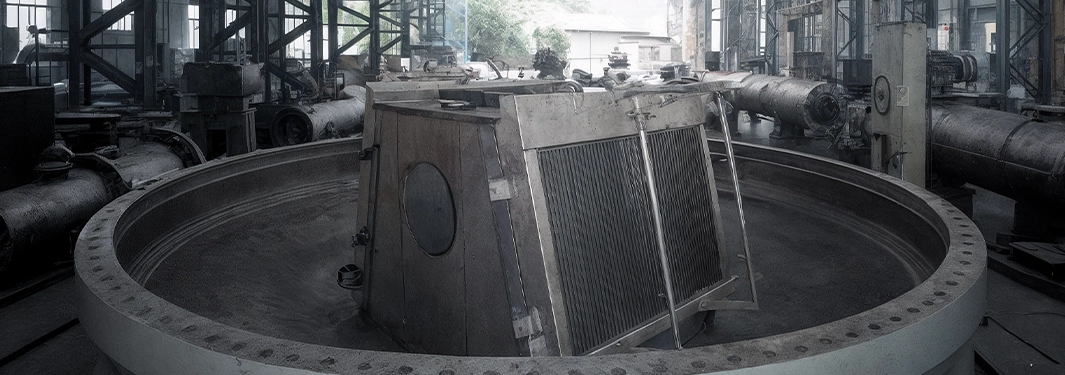

Os separadores tipo demister são de impacto, ou seja, são construídos de maneira a impedir que as bolhas passem por eles sem bater em uma superfície qualquer. São por este motivo mais eficientes, mas também mais caros e mais sujeitos a entupimentos se forem mal instalados ou mal projetados. Há basicamente dois tipos construtivos. Com chicanas múltiplas tipo “zig zag” ou com enchimento tipo “palha de aço”. Em ambos os casos há que se prever um sistema de limpeza periódica com bicos aspersores de água quente. Os separadores demister são os únicos que realmente resolvem no caso de eliminação de névoa. Em nossa opinião devemos dar preferência aos separadores demister instalados dentro dos aparelhos, pois os mesmos vão operar sempre com uma velocidade aparente menor do que aqueles instalados externamente.

Os separadores do tipo inercial procuram acelerar as bolhas e mudar a direção do fluxo para que as mesmas se choquem com uma superfície e passem a escorrer pela mesma. Ocorre que a força de aceleração depende da velocidade e da massa da partícula, e para bolhas muito pequenas o separador inercial não é tão eficiente como o demister.

O separador inercial tipo centrífugo apresenta uma característica, inerente às construções cilíndricas, que o torna difícil de projetar. Quando a bolha caminha no separador centrífugo do centro do vaso para a sua periferia, a área disponível aumenta linearmente com o diâmetro, fazendo com que caia a velocidade e assim a força de aceleração. Por isto é necessário reduzir o diâmetro do vaso na sua parte superior, o que torna a construção mais complicada.

Parece-nos mais lógico o separador inercial que acelera a corrente de vapor para baixo e que depois proporciona uma subida da corrente de vapor a uma velocidade a mais baixa possível. A combinação simultânea da mudança de sentido em 180 graus e da grande redução da velocidade captura a quase totalidade das bolhas. É preciso apenas dispor de sistema de drenagem adequado do líquido capturado.

Outro separador inercial que funciona bem é o tipo SGC (vide Hugot). A combinação de alta velocidade com uma pequena distância que as bolhas têm que percorrer para atingir a superfície do costado o tornam bem eficiente. Quando necessário, este separador pode ser construído em dois ou até três dutos paralelos, sempre visando que as bolhas percorram uma pequena distância antes de entrar em contato com a chapa metálica.

Em ambos os casos acima é importante lembrar que nos costados dos equipamentos o filme de condensado existente (o vapor é saturado e sempre existe alguma perda de calor, e portanto sempre existe alguma condensação) tende a ser arrastado na direção do fluxo de vapor. Portanto, em qualquer tomada de tubulação que deixa o vaso, um defletor tipo “pingadeira” sempre evita que este filme deixe o aparelho.

Neste aspecto vale ainda mencionar que existem sistemas de avaliação do grau de arraste que consistem em tubos pescadores que coletam este filme de condensado nas tubulações que deixam os aparelhos. Esta avaliação é apenas qualitativa e serve para informar se o arraste está aumentando ou diminuindo (para vapor com um mesmo título). Não se pode simplesmente multiplicar a percentagem de sólidos neste condensado pela vazão teórica de vapor para se procurar determinar as perdas. Isto porque não conhecemos o título do vapor saturado que está deixando o aparelho, e o arraste existe apenas na fase líquida do vapor saturado correspondente.

Para se fazer esta avaliação seria necessário coletar amostras em pontos onde temos a certeza de que a condensação é completa e a amostra homogênea, por exemplo na calandra seguinte ou no condensador. Infelizmente no condensador os sólidos ficam diluídos em cerca de quarenta vezes pela água de condensação, mas não há outro jeito.

Resumindo, para evaporadores tipo Roberts com altura adequada um demister interno é suficiente. Para outros tipos de evaporadores, onde esta altura não é construtivamente possível, é melhor instalar o separador tipo SGC.

Para tachos a vácuo um separador inercial é necessário, e pode ser instalado um demister interno desde que providências sejam tomadas para que este último não seja atingido por gotas do produto.

O acompanhamento sistemático, qualitativo e quantitativo, do arraste nos condensados vai indicar possíveis falhas de manutenção ou de projeto.

Conteúdo por Celso Procknor