Temos na presente safra o primeiro acionamento de moenda no Brasil operando com motores hidráulicos. É um fato relevante no que diz respeito à inovação tecnológica do nosso setor, e merece ser discutido.

Como qualquer inovação tecnológica, apresenta vantagens e desvantagens. E como qualquer problema de engenharia, pode ser resolvido com as mais várias alternativas possíveis.

Motores hidráulicos foram inicialmente introduzidos nas usinas de açúcar no Brasil há cerca de 15 anos atrás, principalmente em acionamentos de transportadores de cana e de bagaço. Naquela época, os motores hidráulicos competiam com os variadores eletro-magnéticos, que eram pouco eficientes e davam muita manutenção. Com o advento dos conversores de freqüência, e o seu posterior barateamento devido ao aumento de escala de produção, estes últimos passaram a ser preferidos em acionamentos de baixa potência.

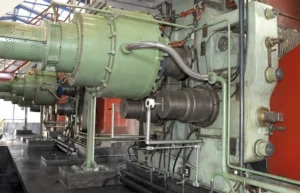

Para acionar equipamentos que exigem grande torque, como as moendas de cana, os motores hidráulicos já são usados em diversos outros países, como Austrália, Índia, Colômbia, México, etc. No Brasil demoraram a chegar provavelmente devido à sua origem importada, já que não há ainda economia de escala para fabricá-los localmente.

Existem basicamente dois fabricantes de motores hidráulicos que já tem experiência com acionamentos de moendas, um de origem sueca e outro de origem americana. As bombas hidráulicas, necessárias para acionar os motores, são geralmente de origem americana.

Embora o termo “motor hidráulico” tenha “pegado” em nosso setor, o correto seria falar em “transmissão hidrostática”, já que o acionador principal (prime mover) continua sendo uma turbina a vapor ou um motor elétrico.

Em termos gerais, entende-se por transmissão hidrostática como sendo uma série de transformações de diversas formas de energia, usando óleo sob alta pressão, para obter como resultado final um torque e uma velocidade angular variáveis, que possam ser aproveitados em alguma aplicação industrial.

Desta maneira, uma turbina a vapor ou um motor elétrico transformam respectivamente energia térmica ou energia elétrica em energia mecânica para acionar uma bomba hidráulica de deslocamento positivo e de vazão variável, a qual por sua vez transforma esta energia em energia cinética que proporciona o fluxo de um fluido. Este fluxo, no caso presente de “óleo hidráulico”, ao encontrar a oposição do mecanismo a ser movido, proporciona uma pressão hidráulica que o motor hidráulico transforma em torque e velocidade angular (energia mecânica).

No caso de moendas para cana, a transmissão hidrostática pode ser aplicada de acordo com várias alternativas possíveis.

As bombas hidráulicas podem ser acionadas por turbina a vapor (que neste caso operaria com rotação constante, a ser escolhida no ponto de máxima eficiência termodinâmica) ou por motor elétrico. No caso de motor elétrico, naturalmente a casa de força deve estar preparada para atender a esta demanda adicional de energia elétrica. No caso de turbina a vapor, uma mesma turbina pode eventualmente acionar várias bombas, e portanto vários ternos de moenda.

Os motores hidráulicos podem ser instalados de várias formas.

A forma mais “pura” da transmissão hidrostática seria a instalação direta em cada um dos eixos da moenda. Esta alternativa evita completamente a necessidade de rodetes e do conjunto palito/luvas. Nesta forma, quando o torque é muito elevado, vários motores podem ser acoplados em série no mesmo eixo, ou então, um só motor aciona o eixo por meio de um multiplicador de torque tipo planetário que é suportado no próprio eixo da moenda. Em ambos os casos os motores transmitem o torque por meio de dispositivos cônicos de aperto, eliminando totalmente a necessidade de chavetas. Motores hidráulicos podem também ser instalados nos dois lados dos eixos da moenda, quando necessário.

Outra possibilidade é a instalação de motores hidráulicos apenas no eixo superior da moenda. Desta maneira reduzimos o custo da instalação e eliminamos o conjunto palito/luvas, mas mantemos a necessidade dos rodetes. Um recurso interessante, quando uma transmissão convencional existente está no seu limite de capacidade, é a instalação de apenas um motor hidráulico em um dos eixos inferiores da moenda, e a conseqüente remoção do rodete correspondente. É a chamada transmissão hidrostática auxiliar, que pode ter eventualmente custo inicial interessante.

Uma terceira alternativa possível explora o fato de que com motores hidráulicos é possível dividir o torque facilmente com absoluta precisão, pelo controle da pressão do óleo em cada motor. Desta maneira, caso se decida manter o uso do conjunto palito/luvas, é possível acionar a engrenagem final (volandeira) com três ou quatro motores hidráulicos dividindo igualmente o torque, o que reduziria muito as dimensões e o custo desta engrenagem final.

As principais vantagens da transmissão hidrostática seriam:

- permite a variação da rotação dos rolos da moenda, enquanto o acionador principal opera com rotação constante e com máxima eficiência;

- quando os motores são instalados diretamente nos três eixos da moenda, permite a variação individual dos rolos, o que pode permitir um aumento na extração;

- permite inverter a rotação dos rolos facilmente no caso de buchas na moenda;

- permite máxima segurança à moenda no caso da presença de corpos estranhos, pois a pequena inércia da transmissão proporciona a possibilidade de redução do torque de forma muito rápida;

- permite grande flexibilidade de alternativas para a solução dos problemas em transmissões novas ou existentes;

- permite partidas com torque elevado, mesmo com baixas rotações;

- permite medir com grande precisão o torque fornecido para o equipamento acionado, pela instalação de “strain gage” nos respectivos braços de torque;

- tem baixa necessidade de manutenção, a qual limita-se à análise periódica do óleo da transmissão.

As principais desvantagens da transmissão hidrostática seriam:

- a solução com motores hidráulicos em todos os eixos da moenda ainda é mais cara do que a transmissão convencional; já as outras alternativas podem ser equivalentes ou até mais baratas;

- quando os motores são montados nos eixos da moenda, a desmontagem dos eixos é mais demorada, e portanto a moenda deve ser suficientemente robusta e bem cuidada para que se evite troca de eixos durante a safra;

- o pessoal da usina deve ser treinado para a nova tecnologia, principalmente no sentido de evitar a contaminação do óleo hidráulico.

Os principais critérios para comparar uma transmissão hidrostática com uma convencional seriam:

- o custo inicial, naturalmente, deve levar em conta que não haverá rodetes e conjunto palito/luvas e que haverá menor necessidade de fundações; no caso de acionamento com turbinas a vapor, equipamentos existentes poderiam ser usados;

- o custo de manutenção de cada uma das soluções;

- o eventual aumento de extração devido à variação individual da rotação dos rolos; este é um aspecto ainda polêmico e que merece maior observação e comprovação práticas;

- a pressão de trabalho do sistema é fundamental, pois quanto maior a pressão é menor o custo do equipamento, mas também é muito menor a vida dos componentes; aqui o “fator de serviço” será a relação entre a máxima pressão admissível no sistema e a pressão normal de operação;

- a eficiência da transmissão também é fundamental, e depende da correta seleção das bombas e dos motores para a respectiva relação torque / rotação; como qualquer equipamento de fluxo, bombas e motores devem estar corretamente selecionados para poder operar próximos dos pontos ótimos das suas respectivas curvas de performance; uma transmissão hidrostática bem selecionada terá eficiência igual ou superior à de uma convencional, mas poderá ter eficiência inferior se não estiver corretamente projetada.

Trata-se de uma inovação muito interessante, e devemos agora avaliar os seus prós e contras dentro da nossa realidade industrial. Não podemos deixar de, com responsabilidade, testar e avaliar as novidades.

Conteúdo por Celso Procknor

Motores Hidráulicos