Na fabricação de açúcar as necessidades relativas ao fator tempo podem variar dependendo da etapa específica do processo sobre a qual estamos nos referindo.

Durante as etapas de clarificação e de evaporação, menores tempos de residência são desejáveis. Na clarificação, tempos de residência menores ajudam a evitar inversão da sacarose e a contaminação microbiológica do caldo. Na evaporação, principalmente no primeiro e segundo efeitos onde as temperaturas são mais elevadas, tempos de residência menores ajudam a evitar a degradação da sacarose e dos açúcares redutores.

Já durante as etapas de cristalização e de centrifugação tempos de residência maiores vão muito provavelmente resultar em processos mais eficazes.

Decidimos discorrer sobre este tema há algum tempo atrás quando discutíamos com um cliente sobre o projeto conceitual da sua nova fábrica de açúcar. Este cliente solicitou os tachos em bateladas para produção de açúcar cristal com relação S/V mínima de 10 m²/m³ e solicitou centrífugas automáticas com capacidade máxima de 1.500 kg, para garantir um mínimo de 30 ciclos por hora. Trata-se de um cliente apressado, convencido de que tempo curto traz mais produtividade. Ele quer cozimentos rápidos e ciclos de centrifugação curtos visando obter altas capacidades. Mas será a melhor abordagem?

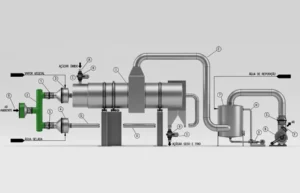

Tachos em bateladas são normalmente projetados com relação S/V na faixa de 6,0 a 7,0 m²/m³. Valores até 9,0 m²/m³ podem ser encontrados em tachos para refinarias onde são processadas massas de alta pureza e que exigem altas taxas de evaporação. É importante lembrar que além da relação S/V o volume de granagem (VG) ou pé de cozimento é outro parâmetro fundamental no projeto do equipamento. O VG é o volume no tacho ocupado até o espelho superior, sendo assim o mínimo volume com o qual o tacho pode operar. O tacho deve ser projetado com um VG de no máximo 40% do volume nominal, pois a quantidade de sacarose que vai ser efetivamente depositada nos cristais já existentes será proveniente do xarope ou mel que irá preencher o volume remanescente. Quanto maior for a proporção do pé de cozimento, maior necessidade de cortes haverá para se atingir cristais com dimensões requeridas. Mas os parâmetros S/V e VG são conflitantes. Não é possível aumentar a relação S/V sem aumentar o VG, pois mais tubos vão representar um maior VG. Uma solução de compromisso deve ser adotada.

O processo do cozimento inclui a evaporação de parte de água, mas este processo é antes de tudo um processo de cristalização o qual, aliás, é um dos melhores processos de purificação que existem. Não é necessário pressa, pois aqui o mais importante é garantir uma grande queda de pureza entre o produto que alimenta o tacho e o mel residual remanescente entre os cristais. Nós estamos acostumados a medir queda de pureza na estação de centrifugação, mas é na cristalização que obtemos efetivamente a queda de pureza, em função da máxima deposição da sacarose nos cristais existentes. E para isso precisamos de tempo e de um baixo VG. As centrífugas apenas separam do licor mãe os cristais que foram produzidos no cozimento. As centrífugas, quando mal operadas, podem prejudicar a queda de pureza produzida nos tachos, mas não podem aumentá-la.

Desta maneira, cozimentos em tempo muito reduzido não significam necessariamente uma boa produtividade. Um cozimento mais rápido com um grande VG pode representar menos produtividade do que um cozimento mais lento com um menor VG, pois o que realmente importa é a quantidade de sacarose que foi depositada nos cristais ao fim de uma série de cozimentos. E mais cozimentos significam mais tempos mortos e mais operações de limpeza, que produzem mais água doce e exigem mais vapor em função do “esquenta-esfria” quando quebramos o vácuo para limpeza. É por isso que em nossa opinião, principalmente hoje quando as usinas preocupadas com consumo de energia já entregam xarope com um brix mínimo de 68%, devemos selecionar tachos em bateladas com S/V de 7,0 m²/m³ e VG máximo de 35%, por se tratar de combinação que traz o melhor custo / benefício. Quando for adquirir seu próximo tacho em bateladas, além da S/V, verifique o VG do equipamento!

As centrífugas automáticas têm a sua capacidade determinada pela capacidade de carga do cesto e pela duração de um ciclo, o que determina o número de ciclos possível por hora.

A capacidade de carga do cesto depende do seu diâmetro, da sua altura e, importante, da espessura da camada de massa carregada. O tempo para a separação do mel depende da força centrífuga (fator G) aplicada e da espessura da massa cozida no cesto. O fator G é diretamente proporcional ao quadrado da rotação do cesto e diretamente proporcional ao diâmetro do cesto. Como, por questões construtivas relativas à resistência dos materiais, a velocidade periférica do cesto deve ficar sempre em uma faixa estreita, cestos com menores diâmetros operam com rotações mais elevadas e, portanto, fornecem fator G mais alto. Como os cestos com menores diâmetros normalmente são projetados com uma espessura de massa também menor, estas máquinas podem operar com até 30 ciclos por hora. Desta maneira, uma centrífuga de 1500 kg operando com 30 ciclos vai processar praticamente a mesma quantidade de massa cozida que uma centrífuga de 1750 kg operando com 26 ciclos.

Parece simples concluir que a máquina de 1500 kg será a melhor escolha. Mas é preciso lembrar que o número máximo de ciclos da máquina depende da potência instalada, pois a máxima corrente admissível no motor determina o número de acelerações e desacelerações possíveis, as quais tomam a maior parte do tempo dos ciclos de operação.

Operar com 30 ciclos por hora vai exigir maior potência instalada, e assim um parâmetro importante que deve ser analisado na hora de compra, além do fator G e da espessura da massa, é a energia consumida e medida em kW.h/t de massa cozida processada. Devem ser sempre preferidos os equipamentos que podem processar a mesma quantidade de massa cozida com menor consumo de energia elétrica.

Outro aspecto importante a ser verificado na prática é a efetiva espessura da camada de massa cozida carregada. Quando operamos com grande número de ciclos, o tempo de centrifugação por carga diminui, podendo prejudicar a qualidade do açúcar. Um artifício que pode ser usado para garantir a qualidade do açúcar consiste em diminuir a espessura de massa na carga, prejudicando assim a capacidade de processamento da usina. Por outro lado, um maior número de ciclos vai resultar em uma vida mais curta dos componentes da centrífuga, aumentando assim as despesas com manutenção.

Em nossa opinião a melhor centrífuga não é necessariamente aquela que opera com o maior número de ciclos. A melhor centrífuga é aquela cuja bateria de máquinas representa o menor investimento inicial, o menor custo de manutenção e o menor consumo de energia elétrica, tudo com base na capacidade específica de processamento de massa cozida.

Resumindo, cozimentos e ciclos de centrifugação muito curtos não significam necessariamente a escolha de processo mais eficaz.

Conteúdo por Celso Procknor

Fator Tempo