Fomos participantes, em Dezembro passado, de um evento organizado pela APLA no Peru.

O superintendente industrial de uma grande usina de lá nos procurou porque tinha sérios problemas com os circuladores mecânicos dos seus tachos em bateladas.

Foi possível constatar que os impulsores dos circuladores mecânicos lá instalados tinham sido fabricados por amadores sem levar em consideração os princípios básicos da mecânica dos fluidos.

Trata-se de uma situação a qual já vivenciamos inúmeras vezes também aqui no Brasil. Tachos em bateladas que receberam impulsores que foram construídos sem um projeto de engenharia adequado.

Quanto melhor for a circulação de massa durante o cozimento melhor será a sua homogeneidade e por consequência melhor será o desempenho da operação de cozimento.

Mas em quais situações seria necessário passar da circulação natural para a circulação forçada?

Admitindo que a geometria de um dado tacho favorecesse a circulação natural, esta seria mais intensa quanto maior fosse a taxa de evaporação durante o cozimento. A circulação natural é favorecida pela diferença entre a densidade aparente da massa cozida que desce pelo tubo central e a densidade aparente da massa que sobe pelos tubos de aquecimento. Esta última será tanto menor quanto maior for a quantidade de bolhas de vapor no seio da massa cozida.

Evaporação mais intensa ocorre basicamente quando o produto de alimentação, xarope ou mel, está com um brix baixo ou quando existe um grande diferencial entre a temperatura do vapor de aquecimento e a temperatura da massa cozida, esta última definida pelo nível de vácuo no tacho.

Portanto, se o seu cozimento se enquadra em uma das duas situações acima você provavelmente não precisa de um circulador mecânico, a menos que queira uma circulação minimamente adequada na fase final do cozimento, quando a viscosidade da massa cozida aumenta muito.

Mas por outro lado, se você quiser minimizar o seu consumo de vapor de processo, será necessário trabalhar com produtos de alto brix e com vapor de aquecimento de baixa temperatura. Estas duas circunstâncias vão ocasionar menos bolhas de vapor na massa cozida que está subindo dentro dos tubos e por consequência vão aproximar a densidade desta massa com aquela que está descendo no tubo central.

O resultado esperado será uma menor circulação natural e assim o circulador mecânico passa a ser a solução técnica recomendada.

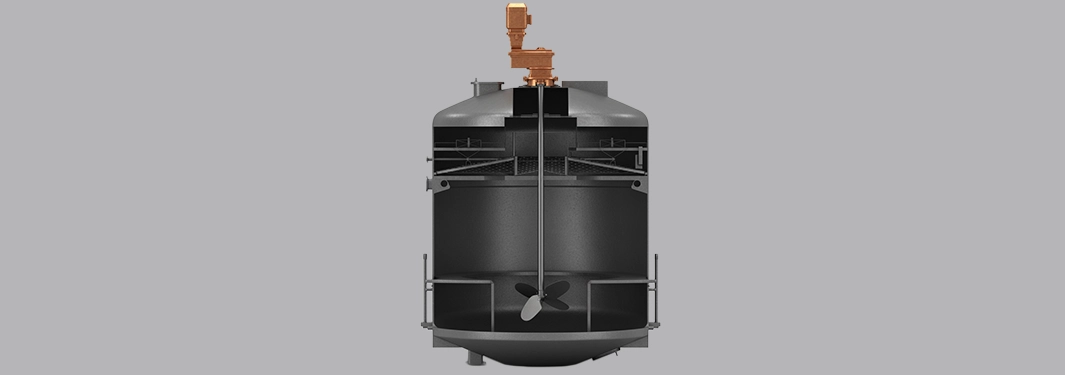

O circulador mecânico de um tacho tipo bateladas é basicamente uma bomba com características muito específicas. É preciso bombear um fluido com viscosidade alta e variável, a qual aumenta do início até o final do cozimento. É uma bomba que deve operar com altas vazões e baixas alturas manométricas (basicamente as perdas de carga no tampo do fundo e nos tubos de aquecimento do tacho).

Para esta aplicação o impulsor (rotor da bomba) mais indicado é sem dúvida um impulsor do tipo axial, sendo que este impulsor axial deve ser instalado na parte superior do tubo central.

Já encontramos vários projetos de circuladores com impulsor tipo radial instalado na parte inferior do tubo central. Não é a solução mais adequada. Este tipo de rotor necessita mais potência instalada e exige um espaço que obriga o tampo do fundo ficar mais distante do feixe tubular, resultando em um projeto de tacho com maior volume de pé.

Os circuladores mecânicos de tipo axial para tachos bem projetados são geralmente dimensionados com uma vazão correspondente a no mínimo 300 renovações do tacho por hora. Assim para um tacho de 60 m3 (600 hl) teremos uma vazão inicial de 18.000 m3/h.

O número de renovações acima pressupõe projetos de tachos com diâmetro de tubo central na faixa de 40% do diâmetro do corpo, calandra com altura máxima de 1,0 m e relação superfície volume na faixa de 7,5 m2/m3.

No caso de tachos existentes com geometria inadequada pode não ser econômico projetar circuladores com 300 renovações, e assim nestes casos o projeto do circulador é estudado caso a caso. Já houve projetos no exterior de tachos muito antigos com tubo central de pequeno diâmetro nos quais a solução foi instalar circuladores com dois estágios (dois impulsores axiais em série).

Voltando ao exemplo do tacho de 60 m3 mencionado acima, o projeto do mesmo tem um tubo central com diâmetro de 2,25 m. Assim para a vazão de 18.000 m3/h a velocidade aparente de descida da massa cozida no tubo central será de 1,25 m/s.

Desta maneira, adotando uma velocidade aparente na faixa de 1,25 m/s, é possível fazer uma estimativa inicial do número de renovações que será possível adotar no projeto de um circulador mecânico em função do diâmetro do tubo central do tacho. Número alto de renovações em tachos com pequeno tubo central pode levar a uma potência instalada muito alta que inviabiliza o projeto.

A potência instalada no circulador mecânico para as condições típicas acima (300 renovações com velocidade de 1,25 m/s) estará na faixa de 0,90 kW/m3. Ou seja, 54 kW (75 CV) para o tacho do exemplo acima.

Naturalmente a potência da bomba varia com a viscosidade do fluido, a qual varia durante o desenvolvimento do cozimento.

A solução técnica correta então é dotar o motor de circulador com um variador de frequência que vai automaticamente limitar a corrente elétrica do motor na faixa de 90% da corrente nominal.

Assim o impulsor poderá trabalhar com rotações mais elevadas no início do cozimento quando são mais baixos o brix da massa cozida e o percentual de cristais na massa cozida, e poderá trabalhar com frequências abaixo de 60 Hz na fase final do cozimento.

Nesta fase final do cozimento é perfeitamente possível trabalhar com rotação mais baixa sem prejuízo para o processo, lembrando que a potência de uma bomba varia com o cubo da relação de diminuição da sua rotação, mas vazão varia diretamente. Ou seja, abaixamos a rotação em 5% e a potência vai baixar aproximadamente 15%.

Um circulador mecânico bem projetado proporciona melhorias na qualidade do açúcar, pois a circulação adequada da massa cozida evita a ocorrência de pontos “frios” ou “quentes” durante o cozimento, evitando assim a formação de falso grão e a dissolução parcial de cristais.

Proporciona também um melhor esgotamento da massa cozida na fase final do cozimento, pois será possível “apertar” a massa, com pouca evaporação, sem prejuízo da sua circulação no tacho. E uma massa cozida bem homogênea deverá produzir açúcar com baixo Coeficiente de Variação (CV).

Conteúdo por Celso Procknor