Tem havido muita discussão a respeito de qual seria a condição ideal de pressão e de temperatura do vapor motriz nas usinas, visando máxima venda de energia elétrica.

Há também com freqüência, comparações com o nível ideal de pressão e de temperatura do vapor motriz que se pratica nas usinas de beterraba da Europa, como se tais plantas fossem similares às usinas brasileiras que processam cana de açúcar.

Ocorre que existe uma diferença fundamental entre as plantas que processam cana e as que processam beterraba. Quando se processa beterraba, é necessário usar combustíveis de origem fóssil, seja gás, óleo combustível ou carvão. São combustíveis cada vez mais caros, com os quais é não podemos adotar ciclos de condensação por razões econômicas, pois os ciclos de condensação são ciclos de baixa eficiência energética.

Portanto, nas usinas de beterraba, só faz sentido usar turbinas de contrapressão, em função do alto custo do combustível. Em ciclos de contrapressão, e com um vapor de escape com temperatura na faixa de 135º C a 140º C, realmente não faz sentido aumentar muito a pressão e a temperatura do vapor, pois com turbinas de reação muito eficientes teríamos vapor de escape saturado e com um título menor do que 1,0. Para manter o vapor de escape entre 135º C e 140º C, teríamos que pedir para o fabricante da turbina piorar a eficiência do seu equipamento. Desta maneira, se pensamos apenas em ciclos de contrapressão, o nível ideal de pressão do vapor motriz situa-se entre 85 e 90 bar, dependendo da temperatura do vapor e da eficiência da turbina. Nunca é demais lembrar que o fabricante da turbina deve ser sempre parte atuante na definição do ciclo de vapor. A rigor, deveríamos comprar a turbina antes de comprar a caldeira. Como o prazo de entrega da caldeira é maior, na prática sempre ocorre o contrário no Brasil.

Já nos ciclos de condensação, podemos pensar em aumentar a pressão e a temperatura do vapor motriz sem preocupação com a temperatura do vapor de escape da turbina, que neste caso está sob vácuo. O nível do vácuo vai depender da temperatura da água de resfriamento que vem das torres e da superfície de troca térmica do condensador da turbina. Aumentar ou não o vácuo será uma questão econômica.

Assim, a conclusão a respeito da máxima pressão do vapor muda quando estudamos ciclos de condensação. Como dissemos acima, ciclos de condensação são muito ineficientes, apresentando uma eficiência energética de no máximo 35%, ou seja, recuperamos na forma de energia elétrica apenas um terço da energia contida no combustível primário, pois todo o calor é enviado para a atmosfera pelas torres de resfriamento. Portanto, se o ciclo é ineficiente por natureza, devemos procurar obter o máximo salto entálpico do vapor para reduzir as perdas.

Nas usinas brasileiras, temos bagaço para produzir aproximadamente 54% de vapor sobre a cana e temos condições de usar aproximadamente 40% de vapor sobre a cana no processo. Consumos mais baixos no processo são tecnicamente possíveis, desde que a análise econômica seja favorável.

Isto significa que pelo menos um quarto do vapor produzido será usado em ciclo de condensação, o que não é pouco. Mas tende a aumentar, se pensarmos no uso da palha, quando cerca da metade do vapor gerado poderá ser eventualmente usado em ciclo de condensação.

E aqui vale uma consideração importante a respeito dos custos dos dois combustíveis, o bagaço e a palha.

O custo do transporte e da preparação do bagaço pode ser considerado como marginal, pois ao transportar e preparar a cana estamos transportando e preparando o bagaço, queiramos ou não.

O custo do transporte e da preparação da palha, por outro lado, deve ser cuidadosamente avaliado. Os especialistas nos dizem que, se tentássemos trazer mais da metade da palha do campo, teríamos que duplicar a frota de transporte, em função da baixa densidade do material. É muito dinheiro envolvido.

Já os sistemas de separação e de preparação da palha, ainda em desenvolvimento no Brasil, são relativamente complexos e exigem equipamentos específicos que terão custos de operação e de manutenção que certamente não poderão ser considerados como marginais. E os sistemas de transporte e de armazenamento de bagaço terão que ser adaptados para a nova realidade, pois não é recomendável estocar palha em função do maior risco de incêndio, em comparação com o bagaço.

Em resumo, a palha não será tão cara quanto os combustíveis fósseis que os europeus usam, mas será muito mais cara do que o bagaço e terá que ser usada exclusivamente em ciclos de condensação. Portanto, respeitando-se sempre os aspectos econômicos da questão, estes ciclos terão em princípio que ter uma alta eficiência.

Vamos conseguir melhores eficiências usando vapor com pressão e com temperatura mais elevadas e usando ciclos regenerativos para o aquecimento de condensados.

Usar ciclo regenerativo significa especificar a turbina de condensação e a caldeira de forma adequada e simultânea. As nossas caldeiras são normalmente projetadas para receber condensado entre 115º C e 120º C, que é a temperatura típica dos condensados em ciclos de contrapressão. Em ciclos de condensação, vamos ter condensado com temperatura entre 45º C e 50º C, o qual deve ser aquecido antes de ser enviado de volta à caldeira.

Durante a operação na safra, acabamos usando o calor de vapor vegetal ou de outros condensados para aquecer o condensado da turbina de condensação. Entretanto, durante a entressafra estas fontes de calor não existem, e é aí que entra o ciclo regenerativo, adotado sistematicamente em usinas térmicas que utilizam combustíveis mais caros.

O ciclo regenerativo consiste em dotar a turbina com três ou quatro tomadas de vapor para proporcionar o aquecimento do condensado a partir de 45 ou 50º C. Considerando, por exemplo, vapor motriz a 102 bar / 540º C (para termos na entrada da turbina 100 bar / 535º C), a temperatura de saturação anda na faixa de 315º C. Temos assim que vencer um diferencial de temperatura de 270º C aproximadamente.

O aquecimento do condensado em três ou quatro etapas, usando vapor de tomadas da turbina, permite uma economia de combustível da ordem de 6% a 8% por MW.h gerado, que é muito representativa. Isto é fácil de entender, pois usamos como fonte de calor para aquecer o condensado um vapor que já produziu certa quantidade de energia elétrica na turbina.

É importante frisar que o ciclo regenerativo deve ser especificado em conjunto com os fabricantes da turbina e da caldeira, pois normalmente os aquecedores de condensado são de responsabilidade do fabricante da caldeira. E a caldeira pode ser projetada para operar na safra com parte do condensado a 115º C e com parte do condensado com temperatura mais elevada. Por outro lado, o fabricante da turbina deve ser sempre consultado, pois é importante procurar usar modelos de turbina já disponíveis, sem inventarmos tomadas em posições que iriam exigir projetos especiais.

Em outras palavras, turbina e caldeira deveriam ser especificadas, avaliadas e compradas sempre em conjunto, de uma forma harmoniosa.

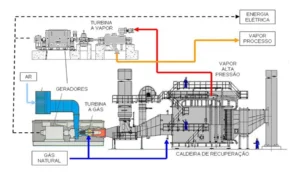

Podemos aproveitar esta oportunidade para mencionar outra condição específica de usinas brasileiras, que é o caso de implantação de central termoelétrica em usina existente, sem a eletrificação dos sistemas de preparo e de moagem de cana, para reduzir investimentos.

Em um caso como este, podemos usar vapor de mais alta pressão e temperatura mesmo em ciclos de contrapressão, pois o vapor de escape das turbinas novas mais eficientes (provavelmente saturado) será misturado com vapor de escape com temperatura mais elevada das turbinas do preparo e moagem. O importante é que o vapor de escape após a mistura esteja na faixa de 135º C. É como se estivéssemos usando o vapor de escape saturado das novas turbinas para o desuperaquecimento do vapor de escape das turbinas de menor eficiência. E o vapor de pressão mais alta trará vantagens nas turbinas de condensação da usina, como vimos acima.

Para resumir, devemos dizer que em nossa opinião cada caso deve ser analisado individualmente para a definição da melhor condição de vapor motriz, pois as condições reinantes no Brasil são muito específicas e completamente diferentes das de outros países.

Com relação ao ciclo regenerativo, não pode de forma nenhuma ser esquecido se a utilização da palha para vender energia elétrica estiver nos planos do empresário. Ao contrário do bagaço, palha custa dinheiro.

Por outro lado, os investimentos devem sempre levar em conta que os ciclos de condensação, que são de baixa eficiência, poderão ter eventualmente seus dias contados se aparecer tecnologia em nível comercial para se produzir, por exemplo, etanol a partir de celulose.

Como quem fica parado é poste, é melhor investir procurando preços de energia que remunerem o investimento no período de 10 a 15 anos. Particularmente, não acreditamos que neste período será possível produzir etanol de celulose em escala comercial.

Conteúdo por Celso Procknor