É frequente ouvirmos dos players do mercado de geração de energia elétrica que os ciclos termodinâmicos com reaquecimento de vapor são viáveis economicamente somente para plantas de grande porte ou para casos nos quais os combustíveis são muito caros.

Por outro lado, aprendemos com um cliente nosso há muito tempo atrás que não existem empreendimentos caros. Existem apenas aqueles que se pagam e aqueles que não se pagam. Um investimento alto com boa taxa de retorno poderá será melhor do que outro investimento baixo com baixa taxa de retorno.

Estamos desenvolvendo um projeto básico para outro cliente que pensa que as condições específicas do mercado de energia elétrica no Brasil poderão eventualmente justificar a adoção do ciclo com reaquecimento de vapor. Ele pediu que estudássemos esta alternativa para uma planta de cogeração baseada na combustão de biomassa.

É interessante lembrar as várias quebras de paradigma que ocorreram na indústria canavieira com relação aos ciclos termodinâmicos adotados nas plantas. Quando comecei a trabalhar no setor em 1974 o vapor motriz padrão das caldeiras novas era 22/300 (22 bar / 300 C). Durante a primeira fase do Proálcool surgiram projetos com vapor 31/350, anos 80. No final dos anos 80 e inicio dos anos 90 surgiu o vapor 41/400. Durante o apagão de 2000/2001 surgiu o vapor 65/480, e o BNDES impôs uma regra que garantia financiamento de 90% do valor dos empreendimentos somente para projetos que passassem para este nível de temperatura. Lembro-me, a partir de 2004, como era difícil convencer os nossos clientes a adotar uma melhor condição com vapor 68/520, somente poucos concordaram e os que não concordaram hoje se arrependem. Em 2008 partiu o nosso primeiro projeto de usina greenfield com vapor 102/545. E no presente ano deve partir nosso primeiro projeto com este vapor utilizando ciclo termodinâmico regenerativo, o qual já se discutiu nestas páginas.

Assim pode ser que nos próximos anos outro paradigma seja quebrado e plantas de processo com menor capacidade de geração passem a utilizar ciclo com reaquecimento de vapor. O estudo de retorno deste investimento maior vai mostrar se vale ou não a pena adotar este ciclo.

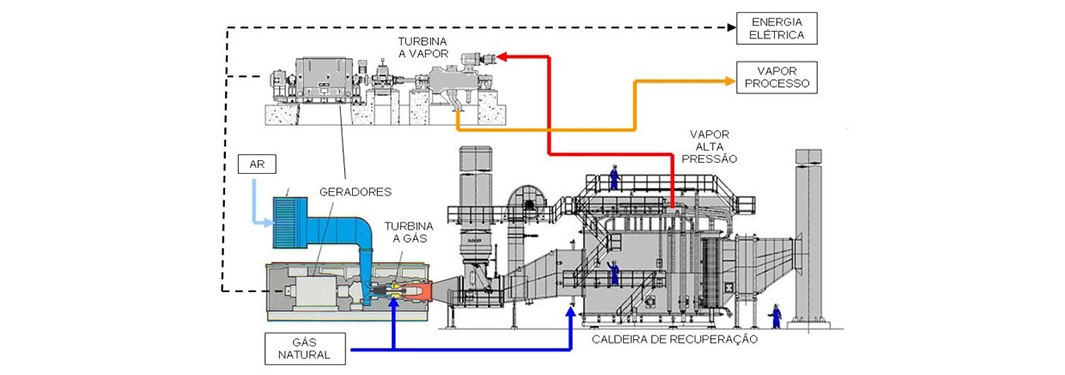

O ciclo com reaquecimento de vapor (CRV) é geralmente adotado em centrais termoelétricas de grande porte e eventualmente em plantas industriais que necessitam de vapor em altas temperaturas para o processo, o que geralmente não é o caso da agroindústria.

A turbina a vapor usada no CRV pode ser imaginada como sendo duas turbinas em série montadas sobre um mesmo eixo que vai acionar o gerador de energia elétrica. A “primeira” turbina recebe o vapor motriz com alta pressão e alta temperatura e devolve a mesma massa de vapor para a caldeira com uma pressão na faixa de 20% a 30% da pressão original e com uma temperatura que vai depender da eficiência da turbina.

A caldeira para o CRV geralmente é projetada com um superaquecedor do tipo convectivo e com um reaquecedor do tipo radiante. Este reaquecedor de vapor é usualmente projetado para aquecer toda a massa de vapor que está a uma pressão mais baixa até a temperatura original do vapor de alta pressão ou até outra temperatura que seja definida com o fabricante da turbina.

O vapor reaquecido retorna então para a “segunda” turbina até o escape da mesma para o condensador que opera sob vácuo. É como ter em série uma turbina de contrapressão (“primeira”) e uma turbina de condensação (“segunda”).

Naturalmente o CRV pode ser combinado com um ciclo regenerativo, equipando-se a turbina com tomadas adequadas para aquecimento de condensados e de ar de combustão da caldeira se for o caso.

Nas grandes centrais termoelétricas, via de regra, o CRV permite uma economia de combustível pro MWh gerado (“fuel rate”) na faixa de 15% a 20%. Consumimos mais combustível para reaquecer a mesma massa de vapor, mas o consumo de combustível por MWh gerado é menor. Isto porque o processo de reaquecimento do vapor é praticamente isoentrópico, e assim vamos da alta temperatura do vapor motriz para a temperatura de vácuo com um “salto intermediário para cima” no Diagrama de Mollier.

O CRV pode ser utilizado em centrais de geração porque o ciclo termodinâmico é definido de “cima para baixo” no Diagrama de Mollier. A temperatura de vácuo é praticamente constante e a sua pequena variação é decorrente da temperatura ambiente que define a temperatura da água de resfriamento do condensador.

A temperatura do vapor motriz pode ser tão alta quanto permitirem as condições tecnológicas do equipamento e as condições econômicas do empreendimento, já que não há nenhuma restrição para entregar vapor de processo com uma ou mais temperaturas pré-definidas. As tomadas para reaquecimento de condensados podem ser definidas sem nenhuma restrição mais importante.

Já em plantas de cogeração o ciclo termodinâmico deve ser definido de “baixo para cima” no Diagrama de Mollier. De posse da temperatura que necessitamos no processo em uma ou mais extrações controladas da turbina e de posse da eficiência esperada na turbina, definimos qual é a melhor condição do vapor motriz para máxima economia de combustível.

Desta maneira, são definições conflitantes quando procuramos adotar um CRV para uma planta de cogeração, e assim o ciclo deve ser cuidadosamente estudado visando a melhor relação custo benefício para o processo e para a geração de energia elétrica.

Por outro lado, existe no mercado um pedido de patente de CRV, requerido pelo especialista Sérgio Guerreiro, no qual o reaquecimento do vapor é feito a partir do calor residual da combustão de biometano produzido na própria usina. Trata-se de uma solução muito engenhosa, caso demonstre ter viabilidade econômica.

Este ciclo deve ser projetado tendo-se em mente que, ao contrário das grandes centrais de geração que trabalham em condições estáveis, mesmo que eventualmente com carga parcial, as plantas agroindustriais apresentam grande variação de demanda de energia térmica e energia elétrica ao longo do mês, ao longo da semana e eventualmente ao longo do dia! E durante a entressafra a planta deve operar como uma central de geração de energia elétrica.

Assim o projeto deve considerar as diversas condições operacionais possíveis e procurar tornar o CRV o mais eficiente possível nas condições que operam o maior número de horas durante o ano.

Além disso, deve considerar todas as possíveis restrições que uma planta de processo impõe. Por exemplo, caso a conexão com a concessionária seja interrompida, mas a moagem continue, cerca de 70% do vapor motriz não pode passar pela turbina e deve chegar ao processo por meio de válvulas condicionadoras de vapor. Nesta condição específica deve existir um sistema de proteção especial que permita o adequado resfriamento do reaquecedor de vapor, pois a caldeira continua em operação normal.

Enfim, em breve veremos se o CRV vai ter futuro na nossa agroindústria!

Conteúdo por Celso Procknor