Cogeração nas usinas com biogás

STAB - Jul/Ago/Set 2021

STAB - Jul/Ago/Set 2021

No dia 18 de agosto passado tivemos a oportunidade de participar do seminário “A importância do Biogás e do Biometano para uma matriz energética renovável”, o qual foi organizado pela ABiogás - Associação Brasileira do Biogás.

O evento presencial ocorreu em Brasília, e com a participação de vários parlamentares e autoridades, desta forma demonstrando que o trabalho desenvolvido pela ABiogás, para a consolidação do biogás como insumo relevante da nossa matriz energética, tem proporcionado os bons resultados esperados. Como a classe política procurou demonstrar real interesse pelo tema, as chances para a sua viabilização dos pontos de vista técnico e econômico aumentam.

Por outro lado, o dia 04 de setembro de cada ano passou a ser adotado como o “COGEN Universal Day”, visando a difusão das vantagens dos sistemas de cogeração. Assim, nada mais adequado do que procurarmos utilizar o biogás em sistemas de cogeração de energia, aproveitando também a sua energia térmica residual.

O biogás pode ser produzido a partir de inúmeras fontes com as mais variadas características, mas sem dúvida, as usinas de processamento de cana terão destacada importância neste mercado que pode se mostrar promissor.

Há 13 anos, antes da eclosão da crise financeira mundial em setembro de 2008, época na qual as condições para venda de energia elétrica estavam muito atraentes, discorremos pela primeira vez a respeito de produção de biogás a partir da vinhaça, no texto da Revista STAB da edição março/abril de 2008 -Energia Elétrica a Partir da Vinhaça.

Naquele tempo a fonte considerada para produção de biogás era somente a DQO da vinhaça, cujo valor varia principalmente em função do mix de produção açúcar/etanol de cada usina. Valor alto de DQO em qualquer efluente muito provavelmente significa perda mais alta de produtos. Neste caso particular, a DQO mais alta em vinhaça de mel bem esgotado significa que parte dos açucares redutores se transformou em açúcares infermentescíveis durante o processamento para a produção de açúcar, o que em última análise são perdas industriais.

Em épocas mais recentes, outras fontes para produção de biogás passaram a ser consideradas nas usinas, notadamente a torta de filtro e o bagaço da cana. Desta maneira, a variabilidade da produção específica de biogás por unidade de cana processada (Nm3/tc), que já era relativamente alta em função do mix de produção açúcar/etanol, aumentou mais ainda.

A produção de torta de filtro pode variar entre 3,5% a 5,0% da quantidade de cana processada, além da sua DQO que é decorrente das perdas, as quais variam em função dos filtros disponíveis, que podem ou não utilizar bagacilho, que é uma fonte de DQO. Já a disponibilidade de bagaço excedente pode variar muito mais, além de tratar-se de um combustível que pode ser diretamente usado para a produção de energia.

Casos típicos de usinas que avaliamos no estado de São Paulo indicam uma produção de biogás a partir de vinhaça na faixa de 5,55 a 6,25 Nm3/tc, mas estes valores podem aumentar para até 7,85 a 8,35 Nm3/tc se utilizarmos também a torta de filtro. Números médios grosseiros indicam 6,0 Nm3/tc (vinhaça) a 8,0 Nm3/tc (vinhaça e torta) para a produção específica típica de biogás. Mas na vida real é indispensável procurar caracterizar adequadamente cada efluente em questão, além de procurar determinar, com testes piloto, a taxa de remoção de DQO esperada e as características do biogás produzido.

A composição média aproximada do biogás consiste em 60% de metano (variando de 55% a 65%) e 40% de gás carbônico. Com a aplicação de sistemas de dessulfurização, para evitar corrosão nos equipamentos, e de enriquecimento, para a remoção de CO2, obtemos o biometano, o qual corresponde a cerca de 60% do biogás produzido.

A combustão do biogás ou do biometano traz assim um potencial energético adicional para a usina, e a questão passa então a ser como podemos utilizar este benefício da maneira mais eficaz possível.

No texto da edição anterior da Revista STAB, edição abril/maio/junho de 2021 - Exportação de Energia Elétrica x Consumo de Energia Térmica, demonstramos como a cana de açúcar é muito superavitária do ponto de vista da energia necessária para a sua produção e o seu processamento, sendo que o potencial de produção de biogás nas usinas permitiria substituir toda a energia correspondente ao óleo diesel usado nas operações de CTT.

Os estudos que realizamos em 2020 demonstraram que a substituição de óleo diesel do CTT pelo biometano é viável do ponto de vista dos custos operacionais, que naturalmente dependem do preço do diesel. Mas a completa substituição do diesel apresenta desafios importantes a serem encarados. Normalmente a frota de veículos é renovada numa taxa de 10% a 15% ao ano, o que implica em um longo período de transição da demanda a ser considerado. Outra questão relevante é a sazonalidade da produção do biometano, o que implica na paralização dos motores na entressafra ou a sua utilização com GN, caso esteja disponível e com preço acessível. Os reatores para produção de biogás, principalmente os do tipo “lagoa” (vide texto da Revista STAB edição maio/junho 2016 - Produção de Biogás: Lagoa x Reator), tem um período longo para a sua partida e estabilização do processo, além do risco de redução de capacidade quando houver períodos chuvosos mais longos. Ou seja, as operações de CTT ficarão muito dependentes da produção do biogás e haverá necessidade de buscar algum tipo de back-up, provavelmente com GN, via gasoduto ou liquefeito.

Já a exportação de energia elétrica, a partir do biogás ou do biometano, tem a sua viabilidade econômica muito dependente do preço da energia elétrica. Mas a sequência de crises hidrológicas que tem ocorrido no Brasil a cada sete anos mais ou menos (2001, 2008, 2014, 2021), pode tornar viável o seu uso para exportarmos mais energia elétrica para a rede.

O biogás ou o biometano podem gerar energia elétrica com turbinas, com eficiência elétrica na faixa 30% a 32%, ou com motores, com a mesma eficiência na faixa 40% a 42%, ou seja, temos um residual de energia térmica em relação à energia térmica original de 60% a 70% que poderia ser aproveitado, criando o desafio de buscarmos como recuperar parte desta energia térmica residual em uma usina que já é muito superavitária neste tipo de energia.

O desafio mencionado acima nos remete assim à seguinte questão:

“Há “fontes frias” disponíveis para absorver a energia térmica residual do biogás / biometano?”.

A respeito das “caixas de gelo” que ainda existem nas usinas para absorver energia térmica excedente, já discorremos em um texto da Revista STAB na edição setembro/outubro de 2016 - Regeneração de calor: Aquecimento x Secagem. Confirmamos já naquela época que não existem fontes frias adicionais que sejam representativas para aquecimento e que, eventualmente, alguma energia térmica adicional poderia ser usada para secagem de bagaço.

Como não existem “fontes frias” específicas para aquecimento no processo, uma maneira de usar a energia térmica residual dos gases de combustão é utilizar uma caldeira de recuperação (CR) para produzir vapor saturado em uma pressão tal que possa chegar ao coletor geral de vapor de escape (VE) da usina com pressão de 2,5 bar(a) e ligeiramente superaquecido. Esta alternativa considera que a usina tem turbo gerador de condensação pois, ao introduzirmos uma certa quantidade de VE “externo” no processo, na prática estamos diminuindo o consumo de VE (kg/tc) e deslocando uma parcela do vapor motriz que passa pelo turbo gerador de contrapressão para o turbo gerador de condensação, aumentando assim a exportação de energia ou, dependendo da capacidade dos equipamentos, gerando bagaço excedente para a safrinha e/ou a entressafra.

A outra maneira para usar a energia térmica residual dos gases de combustão do biogás é utilizar um trocador de calor para aquecer água a 125 °C (Gerador de Água Quente - GAQ), que pode ser utilizada em um circuito fechado para secar o bagaço com secadores específicos de biomassa. Esta alternativa também considera que a usina tem turbo gerador de condensação pois, ao aumentar o PCI do bagaço em função da umidade mais baixa, será possível gerar uma quantidade adicional de vapor motriz para a mesma quantidade de cana processada. Desta maneira não há alteração no consumo de vapor de processo, mas por outro lado vai haver uma quantidade adicional de bagaço excedente para a safrinha e/ou a entressafra.

Temos assim a Alternativa CR (aquecimento) e a Alternativa GAQ (secagem), sendo que para cada uma delas podemos dispor dos gases de combustão de turbinas ou eventualmente de motores, podendo assim fazermos uma comparação qualitativa entre as duas alternativas. A Alternativa GAQ permite que os gases de combustão atinjam uma temperatura mais baixa quando comparada com a Alternativa CR, resultando em uma eficiência maior para o ciclo termodinâmico de combustão do biogás.

Vamos considerar para a nossa comparação qualitativa o Caso Base de uma usina produzindo açúcar e etanol anidro com a premissa de exportar energia elétrica, processando 3,6 mmtc em um ritmo de 750 t/h durante 4.800 horas efetivas e com 85% de eficiência de tempo aproveitado, sem palha adicional para simplificar. Vamos considerar a cana com valor médio de 12,5% de fibra na cana. Esta usina estaria exportando, na safra e na safrinha, um total de 70,8 kWh/tc.

Escolhemos esta capacidade acima de processamento de cana porque em tese esta usina deve produzir biogás para acionar duas turbinas de 6 MW cada uma. As turbinas ofertadas pelo mercado no Brasil têm potência nominal na faixa entre 5 e 6 MW, enquanto os motores estão na faixa entre 1 e 2 MW. Mas é importante ressaltar que na vida real todos os fornecedores potenciais devem ser consultados para que as características operacionais de cada equipamento sejam bem exploradas, permitindo assim avaliar qual é a melhor configuração para a sua eventual instalação.

Com potência menor e eficiência maior, os motores devem ser escolhidos quando se tratar de usinas com menor capacidade, ou usinas maiores que preferem uma implantação mais gradativa, ou usinas que não tem interesse no aproveitamento da energia térmica residual (ciclo termodinâmico aberto).

Um grande número de motores tem vantagens e desvantagens. Tem evidentes vantagens na modularidade e na confiabilidade do sistema. Mas no caso de utilização da energia térmica residual, na prática não é possível projetar os recuperadores de calor, seja a CR ou o GAQ, com uma mesma eficiência atendendo um número de motores que possa variar por exemplo de 2 a 10. E a instalação de recuperadores individuais para cada motor aumenta muito o investimento e a manutenção. Mas por outro lado os motores tem energia parasita menor, pois o biogás pode ser admitido com pressão na faixa de 4 a 5 bar(a), enquanto que nas turbinas a energia parasita é maior em função da necessidade de um compressor para entregar o biogás com pressão na faixa de 25 bar(a).

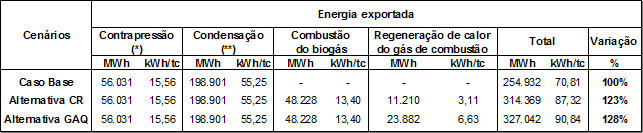

No caso da utilização de duas turbinas a gás de 6 MW na usina adotada como Caso Base, estimamos qual seria a quantidade adicional de energia elétrica exportada para as alternativas CR e GAQ, cujos valores podem ser verificados na Figura 1.

Figura 1 - Comparação qualitativa entre alternativas CR e GAQ com turbinas a gás

(*) Considerado no ciclo de contrapressão o consumo interno da usina de 30,1 kWh/tc

(**) Considerado no ciclo de condensação o consumo de energia parasita de 4,5 kWh/tc

A análise dos resultados indica que com a turbina queimando biogás em um ciclo termodinâmico aberto existe um acréscimo de exportação de energia de 13,4 kWh/tc. Já o aproveitamento do calor dos gases de combustão permite adicionar a exportação de 3,1 kWh/tc com a Alternativa CR ou adicionar a exportação de 6,6 kWh/tc com a Alternativa GAQ.

No caso de utilização de motores, que tem eficiência elétrica maior e assim entregam menor volume de gases a uma temperatura mais baixa, a alternativa GAQ deve muito provavelmente ser a mais atrativa.

Os resultados mencionados são meramente indicativos, e a solução mais adequada para cada usina deve ser estudada de forma individual, considerando os equipamentos existentes e, de forma primordial, buscando definir com uma boa precisão a estimativa do parâmetro fundamental que é geração esperada de biogás por tonelada de cana processada, bem como a sua composição.

Para a recuperação de calor residual o GAQ tem capex menor do que a CR, mas o secador de bagaço tem um capex representativo que deve ser considerado, embora o mesmo possa ser eventualmente otimizado com a utilização de outras fontes de água quente já disponíveis na usina.

Mas qualquer uma das alternativas mencionadas depende do preço da energia elétrica e da possibilidade de contratos com prazo adequado que justifiquem o investimento adicional nos equipamentos e instalações.

Com a crise hídrica aguda que estamos vivenciando, é lícito esperarmos que os governantes de plantão se convençam de que a água dos reservatórios não deve ser usada para baixar o preço médio da energia elétrica.

Já as fontes renováveis combinadas com a energia elétrica das UTE’s, estas sim devem, primordialmente, garantir que os reservatórios se mantenham com níveis adequados, sem perda de água pelos vertedouros.

Acreditamos que seja uma questão de planejamento de longo prazo adequado.