Ao contrário do que ocorre em outros países açucareiros, no Brasil existe a prática de se resfriar a massa B para obter maior recuperação de açúcar no setor de cozimento. Embora esta operação seja feita ainda em poucas unidades, é interessante discutir esta possibilidade para aquelas usinas que pretendem aumentar a sua produção de açúcar em relação à sua produção de álcool.

As usinas no exterior que não produzem álcool, e que portanto necessitam obter a máxima recuperação possível de açúcar no setor de cozimento, operam sempre com sistema de três massas cozidas. E normalmente a massa C é resfriada antes da sua centrifugação, visando baixar ao mínimo a pureza do mel final.

Discutimos com alguns técnicos do exterior porque não repetir o mesmo procedimento com a massa B, pois teoricamente haveria um ganho na recuperação se as duas massas, B e C, fossem resfriadas. Normalmente ouvimos como resposta a justificativa de que não seria uma solução econômica, pois na prática não haveria uma redução significativa da pureza do mel final em função do aumento excessivo da viscosidade da massa C. Será verdade? A realidade é que no exterior, na grande maioria dos casos, apenas a massa C é resfriada.

Mas seria econômico resfriar massa B no Brasil em usinas operando com duas massas? Naturalmente vamos partir do princípio de que o ideal é procurar recuperar o máximo da sacarose presente no xarope produzido, não fazendo sentido gastar em energia e em equipamentos, além de ter que conviver com as possíveis perdas na evaporação, e depois desviar xarope ou mel rico para a fermentação.

O sistema com três massas costuma apresentar recuperação na faixa de 86% a 90%. Usando a nossa velha conhecida, a fórmula SJM (que no Brasil seria AXM, açúcar / xarope / mel), e admitindo xarope com 85% de pureza, teríamos uma recuperação de 87,3% com mel C de pureza 42,0%. Esta pureza de 42,0% pode normalmente ser obtida sem resfriamento da massa C.

O sistema com duas massas costuma apresentar recuperação na faixa de 75% a 80%, sendo que o valor de 80% é mais frequente na produção de açúcar VHP, quando é possível adotar uma grande circulação de méis, pois a qualidade do açúcar (cor) deixa de ser um fator determinante. Vamos considerar a produção de açúcar branco de qualidade, quando são mais frequentes recuperações na faixa de 75%.

Voltando a usar a fórmula AXM com o mesmo xarope de 85% de pureza, teríamos uma recuperação de 75,2% com mel B de pureza 58,5%. Comparando os dois sistemas, vemos que a terceira massa promove uma produção adicional de 16% para o mesmo xarope produzido.

O resfriamento de massa B seria uma alternativa com recuperação entre estas duas faixas mencionadas. Mas quanto seria esta recuperação adicional?

É comum no mercado os clientes pedirem uma garantia de recuperação adicional quando se aplica o resfriamento da massa, mas na prática o que os fabricantes podem garantir é a temperatura que a massa vai atingir adotando-se um determinado equipamento. A recuperação da fábrica depende de inúmeros fatores (como qualidade da cana por exemplo) e de várias operações (como centrifugação por exemplo). Com base nas experiências de outros países com o resfriamento da massa C, podemos admitir uma redução aproximada de um ponto na pureza do mel final para cada 5 ºC de resfriamento da massa cozida.

Se considerarmos que a massa C do exemplo acima fosse resfriada de 60 ºC até 45 ºC, teríamos um mel C com pureza de 39,0%. Aplicando a fórmula AXM, a recuperação passaria para 88,8%, um ganho de 1,7% na produção.

Se o mesmo grau de resfriamento fosse aplicado na massa B do exemplo acima, teríamos um mel B com pureza de 55,5%. Aplicando a fórmula AXM, a recuperação passaria para 78,1%, um ganho de 3,8% na produção. Porém, como a viscosidade da massa é menor na massa B do que na massa C, é lícito esperar na prática resultados melhores. Assim, este ganho na faixa de 4% seria o mínimo, podendo ser maior.

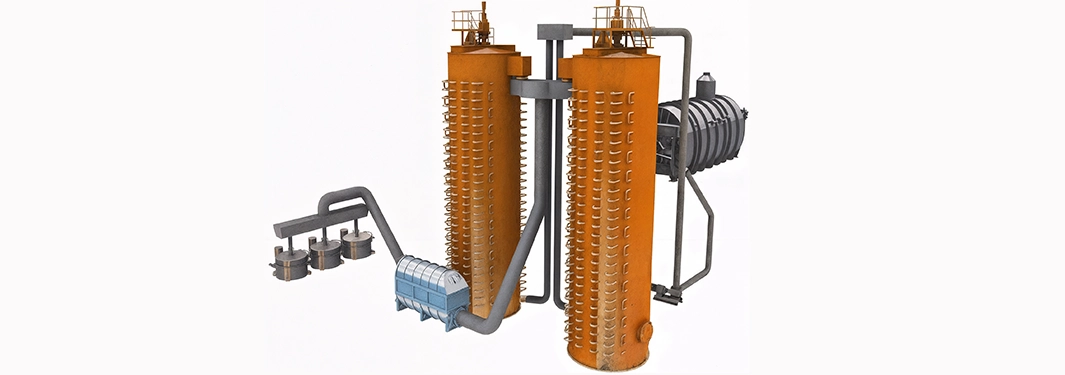

O resfriamento da massa é hoje em dia feito em torres verticais, chamadas de cristalizadores. A massa é bombeada para a parte inferior da torre e retirada sempre pela sua parte superior por gravidade, pois com a redução da temperatura ocorre o aumento da viscosidade, tornando mais difíceis as operações de bombeamento.

O projeto da torre deve garantir que o resfriamento seja lento e que exista uma movimentação constante da massa cozida, para que ocorra uma migração da sacarose do mel (que se torna mais supersaturado em função da redução da sua temperatura) para os cristais já presentes na massa cozida, sem risco de formação de novos cristais. Normalmente o equipamento é projetado para uma redução da temperatura de massa com gradiente de 1 C / h.

Assim, mais importante do que o volume do equipamento, é a superfície de troca térmica do mesmo. Área de menos não vai atender à redução de temperatura esperada. Área de mais pode acarretar resfriamento muito rápido. E a área vai depender do coeficiente de troca térmica adotado, o qual por sua vez depende das características construtivas do equipamento.

Os equipamentos existentes no mercado usam normalmente serpentinas em aço carbono por dentro das quais percorre a água de resfriamento. A massa é movimentada por meio de braços ligados a um eixo vertical que gira com baixa velocidade, acionado por meio de pistões hidráulicos intermitentes ou, mais recentemente, por meio de motor elétrico com redutor planetário.

Modelos mais modernos de torres não tem eixo vertical, sendo que a movimentação da massa cozida é proporcionada pelo movimento intermitente na vertical, para cima e para baixo, de todo o conjunto das serpentinas. Este movimento é proporcionado também por pistões hidráulicos.

Uma vez obtida a massa cozida com baixa temperatura, digamos 45 ºC, será necessário aquece-la antes da centrifugação. A temperatura mínima recomendada para alimentar as centrífugas é de 55 ºC, abaixo da qual a alta viscosidade dificulta a adequada distribuição da massa cozida no cesto da centrífuga.

A operação de aquecimento, ao contrário da operação anterior, deve ser rápida e imediatamente anterior à centrifugação, sob pena de termos dissolvido parte do açúcar que foi cristalizado durante o resfriamento.

O aquecimento é feito normalmente em trocadores de calor de um único passe com tubos aletados, justamente visando dispor da máxima área de troca térmica por unidade de volume de massa cozida. Dentro dos tubos corre condensado com temperatura controlada na faixa de 60 a 70 ºC. A massa cozida resfriada, sempre por gravidade e sem bombas, sai do topo da torre, passa pelo aquecedor e vai diretamente para o alimentador das centrífugas.

Vale a pena resfriar massa B? Depende de cada caso. Se a usina pretende aumentar a produção de açúcar e está com a evaporação no limite da sua capacidade, esta é uma possibilidade a ser estudada.

De qualquer maneira, caso a solução vá por este caminho, é importante sempre projetar a instalação considerando que no futuro a usina possa partir para o sistema de três massas. Nesta hora, os equipamentos passariam a ser usados para o resfriamento de massa C.

Conteúdo por Celso Procknor