Cuidados com a Temperatura na Dissolução do Açúcar

STAB - Nov/Dez 1996

STAB - Nov/Dez 1996

A necessidade de se produzir açúcar cada vez com melhor qualidade vai tornar mais corriqueira a operação de dissolução do açúcar cristal para que o mesmo passe por um sistema de refinação ou mesmo por uma re-cristalização simples.

Por outro lado, temos também o crescimento do potencial de mercado do açúcar líquido o qual, para ser aceito por empresas que prezam o aspecto qualidade, deve ser produzido com limites estritos de cor que são obtidos por processos com resinas de troca única.

Em todos os casos, em maior ou menor grau, estamos sempre procurando trabalhar com o menor nível de cor possível no produto final.

Entretanto, temos visto várias instalações no Brasil, e mesmo projetos de instalações que ainda estão por ser implantadas, nos quais se tem uma verdadeira “fábrica de cor” em função do aumento localizado da temperatura da calda que está sendo ou que já foi dissolvida.

Este aumento da cor da calda pode não ser tão relevante quando a mesma vai passar posteriormente por um processo de cristalização/centrifugação, para a produção, por exemplo, de açúcar refinado granulado, já que neste caso ocorre normalmente uma redução de pelo menos 90% da cor quando comparamos a cor da massa cozida e a cor do açúcar.

Entretanto, quando a calda vai ser utilizada para a produção de açúcar amorfo (onde não há centrifugação) ou para a produção de açúcar líquido, procurar evitar o aumento da cor durante o processo é absolutamente necessário.

Não é recomendável, portanto fazer o aquecimento da calda por meio de injeção direta de vapor ou por meio de serpentinas de vapor, devido ao aquecimento localizado excessivo. É necessário sempre utilizar meios de aquecimento indiretos, e mesmo assim procurar evitar a utilização de vapor a altas temperaturas.

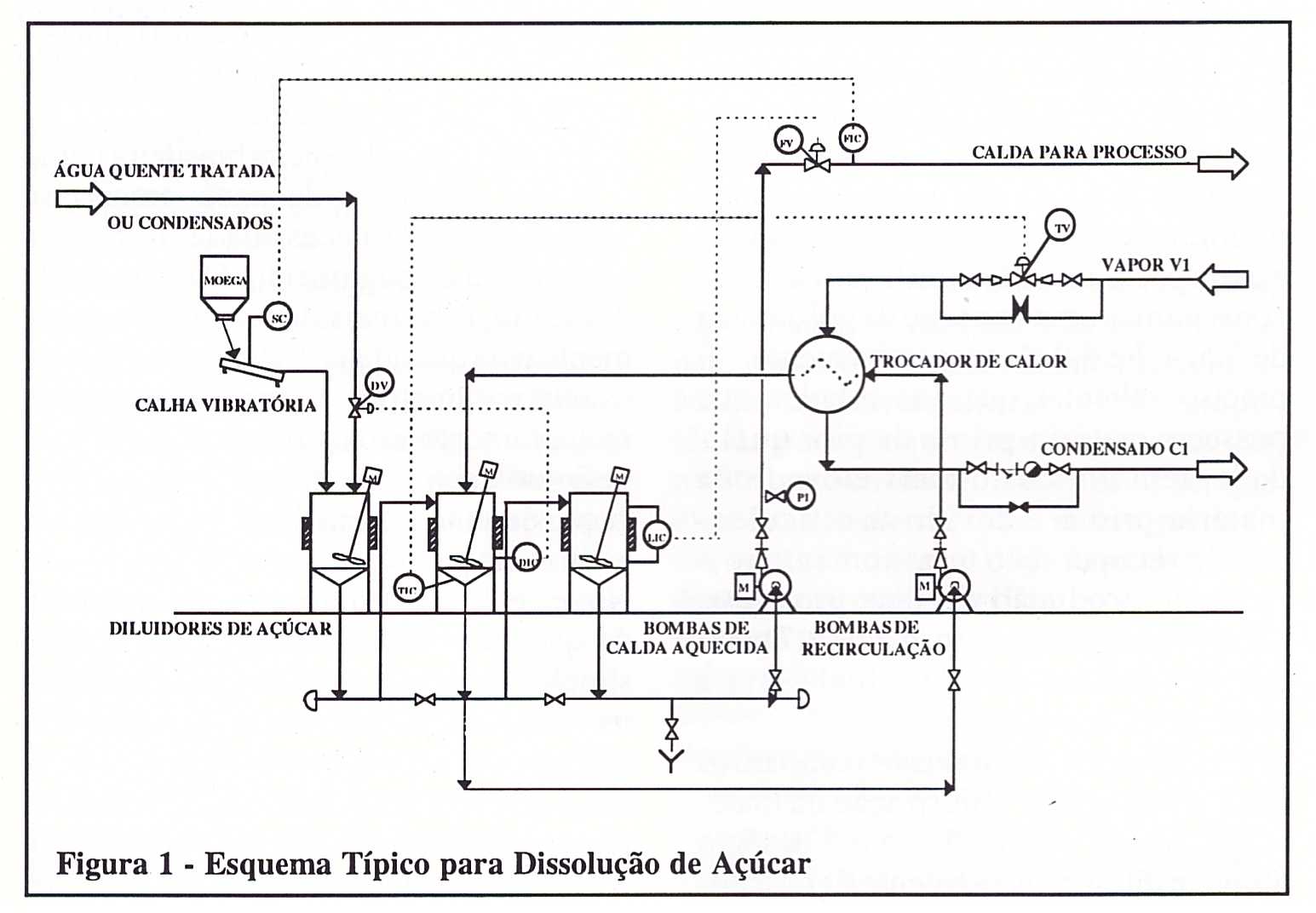

A Figura 1 anexa indica um sistema típico para a dissolução de açúcar onde estamos utilizando vapor vegetal (temperatura aproximada de 115 C) em um trocador do tipo casco tubo. Temos visto instalações no exterior onde o cuidado com a formação de cor é tamanho que são utilizados trocadores de calor a placas (portanto com menor tempo de residência) e água condensada com temperatura máxima de 90 C. Fica evidente que neste caso o custo inicial da instalação aumenta pela necessidade de maior área de troca térmica, mas uma eventual pequena economia de insumos no processo muito provavelmente vai justificar este custo inicial maior ao longo da operação da planta.

Embora possa haver variações no número e no formato dos tanques de dissolução do açúcar, aqui vão algumas premissas adotadas para a instalação indicada na Figura 1:

- os dois primeiros tanques têm volume de operação constante e devem proporcionar um tempo de residência para a calda na faixa de 20 min;

- o terceiro tanque funciona como um pulmão cujo nível pode variar visando proporcionar para o processo uma vazão de calda o mais constante possível;

- a água quente ou condensado que se adiciona ao primeiro tanque deve ter temperatura na faixa de 80 a 85 C, e no máximo 90 C;

- os tanques devem ser munidos de sistema de agitação adequado, de sistema de limpeza por aspersores, de drenos adequados e de isolamento térmico;

- deve haver um medidor de vazão da calda na saída do sistema, por exemplo, magnético, cujo sinal vai servir para se controlar a posterior adição de produtos químicos ao processo;

- o sinal de vazão de calda também pode servir para se dosar automaticamente as vazões de açúcar e de água de dissolução;

- o açúcar pode ser dosado por meio de uma calha vibratória ou por meio de uma rosca sem fim com velocidade variável, por exemplo;

- um medidor de densidade (brix) também é necessário para se ajustar o valor do mesmo aquele recomendado para o processo em questão, geralmente na faixa de 60 a 68%.

Devemos assim lembrar sempre em nossos projetos que remover a cor é uma tarefa árdua e custosa. Não convém, portanto aumentá-la sem necessidade no próprio processo.