Resfriamento de açúcar com trocador a placas

Este texto descreve uma tecnologia inédita no Brasil para o resfriamento de açúcar, a qual foi implantada na Usina Paraiso, em Brotas-SP, sendo que os equipamentos correspondentes entraram em operação em agosto de 2015. O know-how é de uma empresa canadense que detém uma patente de tecnologia de troca de calor indireta para aquecimento, resfriamento e secagem de materiais sólidos, inclusive o açúcar. Os equipamentos são fabricados no Brasil e o suporte técnico também é local.

Esta tecnologia canadense tem sido utilizada no Brasil para resfriamento de sólidos granulados na indústria de fertilizantes. Também tem sido amplamente utilizada em todo o mundo para aplicações de resfriamento de açúcar desde 1992. Para os diversos tipos de açúcar produzidos no Brasil, tais como cristal, VVHP, VHP, refinado amorfo e refinado granulado, foram desenvolvidos testes em uma planta piloto específica, o que permitiu obter os parâmetros fundamentais para a definição da aplicação correta para o resfriamento de cada tipo de produto.

É importante ressaltar como a temperatura do açúcar na saída do secador-resfriador é um parâmetro muito importante para se proporcionar um armazenamento adequado e para se garantir a qualidade do produto após o período de armazenamento. Caso o açúcar seja estocado muito quente em um ambiente com baixa umidade relativa do ar, o seu resfriamento natural vai favorecer a evaporação de água e a sua transferência da massa de açúcar para o ar, provocando empedramento. Por outro lado, a temperatura elevada do açúcar tem grande influência sobre a sua decomposição química, principalmente da camada de mel (a temperatura é um elemento catalizador das reações de Maillard), as quais produzem subprodutos que podem aumentar significativamente a cor do açúcar durante o período de armazenamento. Estes problemas são responsáveis por reclamações dos clientes finais e eventual devolução de lotes de produtos, o que causa enormes prejuízos (principalmente no caso de empedramento) e causa sérios danos à imagem do fabricante no mercado.

No Brasil, quase totalidade dos equipamentos para secagem-resfriamento de açúcar é constituída por tambores rotativos de contato direto do açúcar com o ar. Como a temperatura e a umidade relativa do ar usado no resfriamento varia muito ao longo do ano e ao longo de cada dia, é muito difícil garantir uma temperatura adequada do açúcar. A faixa ideal de temperatura está entre 35oC e 38oC (é recomendável que o açúcar não entre no armazém para estocagem com temperatura acima de 38oC). Além disso, dependendo de condições climáticas específicas, sempre existe o risco de se transferir umidade do ar para o açúcar durante o seu resfriamento.

A nova tecnologia em operação na Usina Paraiso utiliza um trocador de calor a placas de contato indireto, ou seja, o calor retirado do açúcar é transferido para uma corrente de água fria cuja temperatura e cuja vazão podem ser automaticamente controladas. Geralmente o sistema de resfriamento de água da usina pode acomodar essa carga extra de água de resfriamento. Caso necessário utiliza-se um sistema dedicado para geração de água gelada, mas a energia necessária para resfriar a água é muito menor do que a energia necessária para resfriar o ar (em função da maior eficiência). O consumo de energia é limitado ao acionamento da bomba de água de pequena potência e da unidade de água gelada. No caso de uso de um sistema em circuito fechado somente uma quantidade mínima de água de reposição é necessária. A nova tecnologia utiliza até 90% menos energia do que as tecnologias convencionais como leito fluidizado ou tambor rotativo, já que não é necessário usar ventiladores para movimentar grandes massas de ar.

Desta maneira é possível controlar remotamente a faixa de temperatura com a qual o açúcar está deixando o aparelho, permitindo temperaturas estáveis tanto para o ensacamento quanto para o armazenamento, sem depender da temperatura ambiente ou da umidade relativa do ar.

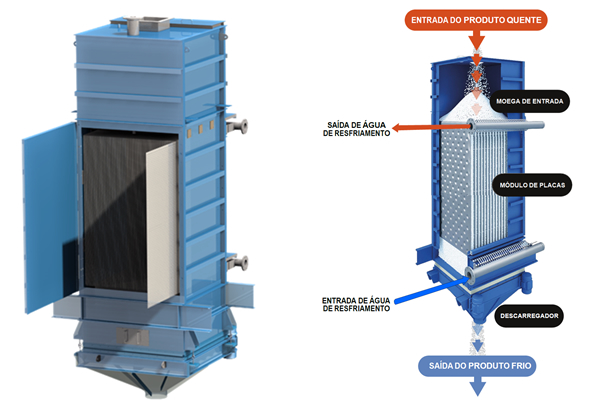

As figuras abaixo indicam os detalhes construtivos e ilustram o modo de funcionamento. O trocador de calor a placas resfria o açúcar indiretamente com água gelada fluindo dentro de placas de aço inox. O açúcar escoa vagarosamente entre uma série de placas que contém a água de resfriamento internamente, resfriando açúcar por condução. O sistema de descarregamento de açúcar cria uma vazão uniforme, a qual pode ser ajustada para garantir um tempo de residência compatível com a troca de calor determinada durante o dimensionamento do sistema.

O pequeno espaço ocupado pela instalação faz com que o equipamento seja facilmente integrado às plantas de produção de açúcar existentes, sendo que o seu projeto modular permite aumento de capacidade no futuro acrescentando-se conjuntos de placas adicionais no sentido vertical.

O uso deste sistema inovador permite redução na emissão de pó, pois com menores vazões de ar no tambor rotativo há redução no arraste de pó e no seu consequente reprocessamento.

A limpeza das placas é facilitada através da abertura de portas especialmente projetadas para esta finalidade, evitando a presença de operadores em espaço confinado.

A temperatura da água de resfriamento pode ser controlada e o açúcar é resfriado até uma temperatura adequada e específica, permitindo temperaturas estáveis tanto para o ensacamento quanto para o armazenamento sem depender da temperatura ou da umidade relativa do ambiente.

No Brasil a maioria das instalações existentes usa secadores-resfriadores para açúcar do tipo tambor rotativo, tecnologia que depende de grandes volumes de ar ambiente a fim de resfriar o açúcar, provocando a necessidade de grandes ventiladores, que são significativos no balanço de energia do sistema, e de dutos que ocupam um grande espaço físico. Os custos de instalação são relativamente elevados e as grandes dimensões dos equipamentos e do sistema de manipulação de ar se transformam num problema de falta de espaço quando há necessidade de expansão do setor de secagem. Muitas vezes a temperatura do ar ambiente é maior do que a necessária para se atingir o resfriamento desejado, e assim o ar deve ser resfriado antes do seu uso. Se o ponto de saturação do ar de refrigeração não é considerado, a umidade pode migrar do ar para o produto, o que resulta em aglomeração e subsequente deterioração. Refrigeração e aquecimento do ar ambiente para evitar estes problemas consomem quantidades significativas de energia.

A tecnologia SOLEX é uma alternativa muito interessante para unidades existentes no Brasil que estão no limite da sua capacidade, pois com a mesma é possível adaptar o tambor rotativo existente exclusivamente para a secagem do açúcar e instalar um resfriador a placas exclusivamente para o resfriamento do açúcar, aumentando assim a capacidade do sistema com um custo muito mais baixo do que a instalação de um segundo tambor rotativo.