Destilação sob vácuo para economizar vapor

STAB - Nov/Dez 2019

STAB - Nov/Dez 2019

Em estudos recentes que realizamos visando estudar alternativas para aumento de produção de etanol anidro combustível em uma usina de cana, dois clientes solicitaram-nos verificar a possibilidade de adotarmos a destilação sob vácuo como uma possível alternativa.

No primeiro caso específico o objetivo principal da economia de vapor de processo era a geração de energia elétrica adicional necessária para um sistema pesado de irrigação para a cana, com eventual sobra de pequena monta para exportação. No segundo caso o objetivo era reduzir o consumo de vapor de processo para poder exportar mais energia elétrica em um ciclo de condensação.

Exceto em casos específicos como os acima mencionados, gerar excedentes de bagaço para exportar energia elétrica não tem sido muito viável no Brasil dos dias de hoje, e provavelmente não será num futuro próximo em função dos baixos preços praticados nos leilões recentes.

Porém a necessidade de economia de vapor pode ter outros motivos que tornem economicamente viável a alternativa, como por exemplo aumento de produção de etanol na faixa de 20% numa planta cujas caldeiras estejam no seu absoluto limite de capacidade, ou como por exemplo a necessidade indispensável de concentrar a vinhaça sem vapor excedente disponível, seja por falta de caldeira ou seja por falta de combustível.

A destilação sob vácuo já é largamente utilizada no hemisfério norte. Na Europa para produção de etanol hidratado de cereais diversos, visando economia de combustível fóssil e redução de volume de vinhaça. Nos Estados Unidos para produção de etanol anidro combustível a partir de milho sem nenhuma produção de vinhaça. Também na Índia para produção de etanol anidro combustível a partir de melaço de cana com concentração de vinhaça para produção de adubo líquido, já que em todos estes lugares não existe a mínima possibilidade de aplicação de vinhaça “in natura” na lavoura, como ocorre no Brasil.

Nos casos acima as capacidades dos sistemas de destilação / desidratação estão na faixa entre 250 m3/d e 500 m3/d, muito abaixo das capacidades dos aparelhos modernos que têm sido instalados em usinas no Brasil, com capacidades variando de 800 m3/d até 1.200 m3/d.

Assim, paradoxalmente, para sistemas de destilação com grande capacidade de produção a utilização de colunas sob vácuo pode apresentar custos de fabricação economicamente inviáveis, sem contar as dificuldades para transporte e montagem de colunas com diâmetro muito avantajado. Desta maneira, o gigantismo de colunas de grande capacidade operando sob vácuo deverá ser sempre levado em conta, obrigando-nos a considerar a hipótese de adotarmos mais equipamentos de menor capacidade, o que naturalmente aumenta investimentos e custos operacionais.

Por outro lado, a destilação sob vácuo produz destilados de melhor qualidade e, no caso de fermentações a partir de melaço de baixa pureza muito esgotado, a operação da coluna de destilação sob vácuo e, portanto, com menor temperatura, reduz muito a ocorrência de incrustações nas bandejas.

Já o baixo consumo específico de vapor (CEV) na destilação sob vácuo costuma ser o principal motivo para a sua eventual adoção. Mas esta é uma meia verdade que vale apenas para condições muito específicas do vinho que está sendo destilado.

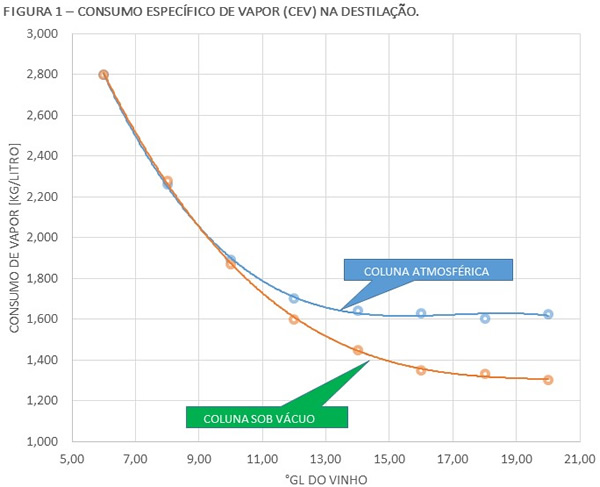

Para vinhos com teor alcoólico ao redor de 10% v/v o CEV de uma coluna atmosférica é praticamente igual ao CEV de uma coluna sob vácuo, na faixa de 1,9 kg/l. Quando o teor alcoólico sobe para 12% v/v, começa a haver alguma economia de vapor, passando o CEV de 1,7 kg/l (atmosférica) para 1,6 kg/l (vácuo) e assim resultando numa economia de aproximadamente 6%. À medida que tivermos maior teor alcoólico no vinho (vide Figura 1) a economia melhora, chegando a uma redução máxima no CEV de aproximadamente 20% a partir de vinhos com 18% a 20% v/v.

Portanto, só faz sentido econômico buscar baixo CEV com destilação sob vácuo se for possível operar sistematicamente com vinho no mínimo com 12% v/v de teor alcoólico. O sistema de fermentação deverá estar devidamente dimensionado para operar sempre acima deste limite, principalmente no que diz respeito ao resfriamento dos fermentadores. É preciso convir que uma economia de CEV de apenas 6%provavelmente não justifica o maior investimento em destilação sob vácuo, sendo necessário buscar mais vantagens.

Para a aplicação de destilação sob vácuo existem inúmeros sistemas distintos que podem ser estudados e aplicados em função das necessidades específicas do projeto.

Um sistema clássico funciona com a divisão da alimentação do vinho em duas correntes (Split Feed), quando uma coluna de destilação funciona com pressão moderada e a outra sob vácuo, e assim a coluna pressurizada fornece a energia contida no flegma para a outra coluna.

Outros sistemas ainda integram a concentração da vinhaça com a destilação sob vácuo, ou seja, o vapor vegetal da vinhaça é usado para entregar energia para as colunas de destilação.

Um outro esquema interessante, muito usado na produção de etanol de milho, utiliza o etanol hidratado na fase vapor para alimentar diretamente a peneira molecular, reduzindo assim o CEV para a produção de etanol anidro.

Em todos os casos onde existem sistemas integrados (destilação, desidratação, concentração de vinhaça) é sempre importante verificar a temperatura mínima do vapor que vai entregar toda a energia para o sistema, pode ser que seja um pouco mais alta do que a temperatura usual de 115 oC do vapor vegetal V1.

São inúmeras as possibilidades de esquemas diversos, sendo que cada uma deve ser devidamente avaliada do ponto de vista de investimento (Capex) versus custo operacional (Opex).

O fundamental é lembrar que destilação sob vácuo com baixo teor alcoólico no vinho não faz muito sentido do ponto de vista econômico.