O Resfriamento de Geradores de Baixa Potência

STAB - Jan/Fev 1996

STAB - Jan/Fev 1996

Toda usina de açúcar ou destilaria de álcool, salvo raríssimas exceções, possui a sua casa de força onde via de regra é gerada toda a energia elétrica necessária para o processo e muitas vezes também para outros consumidores externos à planta industrial.

Nos últimos anos temos visto a implantação de novas casas de força com geradores com capacidade de até 10.000 kw. Normalmente, geradores com capacidade de 2.500 kw e acima possuem sistema de resfriamento ar/água, sendo que o ar de resfriamento que passa por dentro do equipamento está sempre em circuito fechado, não necessitando portanto ser filtrado.

A instalação dos trocadores de calor ar/água pode ser inferior, superior ou lateral em relação ao gerador.

Quando a casa de força é instalada em dois níveis, nós particularmente consideramos a montagem inferior a mais adequada, já que nos parece lógico reservar o piso inferior para todos os equipamentos periféricos tais como tanques, bombas, filtros e resfriadores de óleo, condensadores de vapor de labirinto, tubulações de água e de vapor, etc. além de haver menor risco teórico de se enviar água para o gerador no caso de um vazamento no trocador (possibilidade relativamente remota quando a manutenção de entressafra é bem feita).

Quando a casa de força é instalada em apenas um nível, temos que optar entre a montagem superior ou lateral. Desde que haja altura suficiente, nós preferimos a montagem superior, pois neste caso a largura do gerador fica normalmente mais compatível com a largura do turbo-redutor, o que significa um arranjo físico mais fácil e uma maior economia de espaço horizontal. Entretanto, é bom lembrar que a montagem lateral, a qual normalmente é feita com dois trocadores, um de cada lado, tem a vantagem teórica de se poder operar a máquina com uma menor capacidade no caso de uma falha em um dos dois trocadores.

Embora a tendência no setor sucroalcooleiro seja a de se instalar geradores de capacidade cada vez maior, é importante lembrar que existe uma enorme população de máquinas em operação na faixa de até 2.000 kw. A grande maioria destas máquinas é resfriada com ar em sistemas abertos, sendo o ar de resfriamento usualmente captado através de filtros de manta.

Como as usinas e destilarias apresentam normalmente uma grande quantidade de partículas em suspensão, geralmente bagacilho ou carvãozinho, estes filtros se entopem com facilidade, exigindo uma manutenção trabalhosa e constante a qual, quando não é feita a contento, pode resultar em danos importantes ao gerador.

Nosso objetivo aqui é mostrar uma solução simples de adaptação de trocador ar/água para um gerador típico das usinas/destilarias brasileiras. Nestes casos, por simplicidade e economia, a solução do trocador superior é a mais recomendada, embora também possa ser adotada a solução de montagem inferior no caso de se ter a casa de força em dois níveis.

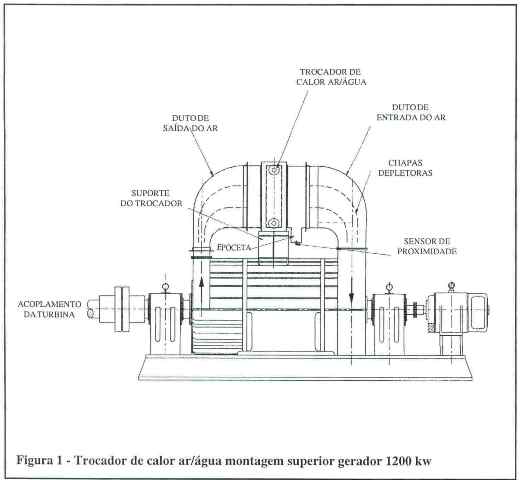

A figura mostra um gerador de 1.200 kw sobre o qual foi adaptado o trocador ar/água. Os critérios básicos para o projeto estão descritos a seguir:

- deve ser selecionado um trocador ar/água com feixe tubular retangular, utilizando tubos aletados de cobre;

- o trocador deve ter capacidade de troca térmica na faixa de 6% da capacidade do gerador, neste caso cerca de 75 kw;

- o trocador deve ser calculado com água de resfriamento a 32 C, a menos que se tenha garantia absoluta de que vai haver água disponível a menor temperatura; evidentemente esta água deve ser limpa, ou de preferência passar por filtros de areia;

- deve ser considerada a perda de carga no lado água para se garantir a vazão necessária no trocador, sendo que normalmente o fabricante do trocador deve se limitar a um máximo de 5 m.c.a.;

- deve ser considerada a perda de carga no lado ar, para se ter certeza de que o sistema de ventilação do gerador é compatível com a pressão de ar necessária; normalmente uma perda de carga na faixa de 15 a 20 mm.c.a. é aceitável;

- deve ser considerada a vazão de ar proporcionada pelo ventilador do gerador, a qual normalmente pode ser obtida com o próprio fabricante; caso este dado não esteja disponível, é perfeitamente possível fazer uma avaliação relativamente precisa desde que se tenham as dimensões e a rotação do respectivo rotor do ventilador;

- deve ser considerada a temperatura prevista do ar, dado também a ser obtido com o fabricante do gerador; normalmente esta temperatura está na faixa de 60-65/38-40 C (temperatura de entrada/saída do trocador);

- em alguns casos a entrada/saída do ar na carcaça do gerador é feita pela parte inferior, mas normalmente é possível “girar” as tampas respectivas da carcaça para se ter a entrada/saída para o lado superior;

- o trocador deve ficar apoiado em um suporte adaptado à própria carcaça do gerador, já que normalmente a carcaça tem resistência suficiente para suportar o peso do trocador cheio de água;

- devem ser construídos dois dutos para o ar, os quais vão aparafusados aos bocais do gerador e aos bocais do trocador de calor;

- os dutos de ar devem ter defletores internos que evitem turbulência ou caminhos preferenciais; este é um detalhe muito importante e também vale para outras aplicações similares;

- no duto de saída do ar, após o trocador, é recomendável instalar uma poceta que coletará a água no caso pouco provável de um vazamento significativo de água no trocador; nesta poceta é instalado um sensor de proximidade capacitivo, que no caso de presença de água poderá disparar um alarme ou eventualmente desarmar o gerador.

A solução proposta é tecnicamente simples e relativamente barata. Protege o equipamento contra as impurezas contidas no ar externo, evita a manutenção constante e desagradável dos filtros de ar e, em alguns casos específicos, pode eventualmente até contribuir para que se possa exigir mais potência do gerador caso se tenha turbina suficiente para isso.