Multiciclone X Precipitador

STAB - Mar/Abr 2019

STAB - Mar/Abr 2019

Há exatos quatro anos escrevemos um texto com título similar: “Lavador x Precipitador”.

Vivíamos as consequências de um período de seca severa que ocorreu em 2014 e reduzir o consumo de água nas unidades industriais era a palavra de ordem.

Naquela época precipitadores eletrostáticos (PE) ainda não eram adotados nas usinas de cana, mas hoje os mesmos já começam a ser instalados no Brasil e estamos atualmente trabalhando em um projeto de cogeração no México no qual uma caldeira de 300 t/h de capacidade também vai utilizar PE. O espírito da época está mudando, com o intuito de reduzir a necessidade de água no processamento da cana.

A intenção hoje é colocar na discussão os multiciclones (MC) como uma terceira alternativa, os quais são equipamentos que podem ser utilizados nas caldeiras para garantir a remoção dos particulados. Teoricamente existe ainda uma quarta alternativa que são os sistemas de filtros de manga (FM). Mas os FM, embora mais eficientes na separação dos particulados, tem o custo de instalação muito mais alto do que as demais alternativas e demandam muito mais manutenção e cuidados específicos na prevenção de incêndios que podem ser causados por fagulhas.

A pergunta que poderia surgir é porque a alternativa MC não foi considerada na comparação do texto de 2015.

Em primeiro lugar em função de uma experiência pessoal. Na década de 80 instalamos na Usina da Barra três caldeiras de 150 t/h com MC e a experiência não foi positiva. A abrasão provocada nos equipamentos foi tão intensa que provocou uma grande queda no desempenho de separação dos particulados, sem contar com o elevado custo de manutenção. O sistema MC acabou sendo substituído por lavador de gases (LG) alguns anos depois em função da grande demanda de manutenção e consequente baixa redução no teor dos particulados.

Em segundo lugar em função da recente volta da utilização de MC em caldeiras de plantas para a produção de etanol de milho. São caldeiras que utilizam cavaco de madeira, mas que podem também utilizar bagaço excedente caso o mesmo esteja disponível.

Em realidade os MC recém instados são um segundo estágio de um sistema de separação a seco que utiliza também um sistema de ciclones prévio para a separação do material particulado mais grosso.

Na verdade, a experiência fracassada na Usina da Barra foi em última análise decorrente da tentativa de procurar separar toda uma gama de particulados (grossos e finos) em apenas um estágio de ciclones e sem nenhuma recirculação dos gases.

Ocorre que os gases de combustão carregam particulados mais grossos, que são mais facilmente separados, mas que causam enorme desgaste por abrasão, e particulados mais finos que são muito mais difíceis de ser separados, embora menos prejudiciais para o equipamento em termos de manutenção.

Nas últimas décadas a tecnologia de separação com MC avançou muito e hoje em dia a recomendação é operar com dois estágios de separação, cada um com seus objetivos específicos.

O primeiro estágio é basicamente composto por um sistema de ciclone tradicional (usualmente denominado de pré-ciclone) cujo principal objetivo é a separação do particulado mais grosseiro e cujo critério de dimensionamento é evitar abrasão excessiva no equipamento, sem garantir a remoção completa dos particulados.

O segundo estágio é composto pelo sistema MC de última geração que incorpora novos conceitos tais como a aglomeração das partículas finas em partículas mais pesadas, portanto mais fáceis de serem segregadas, e a recirculação parcial dos gases de combustão no sistema, visando garantir uma boa eficiência de separação com um baixo custo de manutenção.

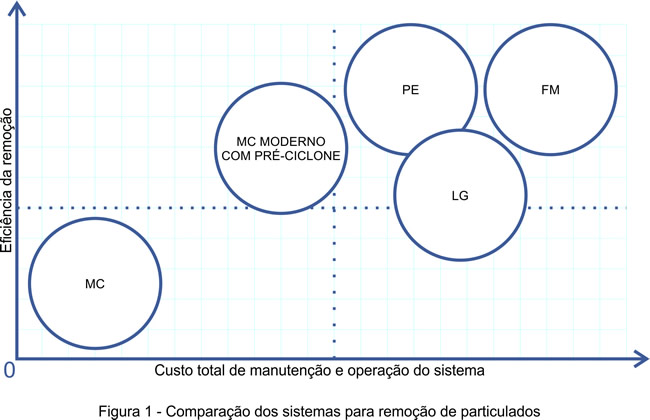

A Figura 1 apresenta um diagrama com uma comparação qualitativa de diversos sistemas de separação de material particulado aqui discutidos, mostrando como a combinação de pré-ciclone com sistema MC de última geração se encaixa em relação aos demais sistemas disponíveis no mercado.

Os critérios para a comparação entre sistemas MC e PE (com exceção de consumo de água que inexiste para os dois sistemas) são basicamente os mesmos que estão listados no texto de quatro anos atrás e não faz sentido repeti-los aqui, considerando que o texto citado pode ser facilmente acessado no nosso site www.procknor.com.br.

Mas vale ressaltar dois aspectos importantes na comparação: a perda de carga na tiragem dos gases e a necessidade de espaço horizontal.

O sistema MC tem perda de carga típica na faixa de 120 mm.c.a. e é preciso assim verificar a potência necessária no exaustor da caldeira e o correspondente consumo extra de energia.

O sistema MC pode necessitar de mais espaço horizontal para ser instalado do que o sistema PE, principalmente para caldeiras de capacidade 200 t/h e acima. Para caldeiras menores até cerca de 150 t/h o espaço necessário deve ser mais ou menos similar.

Por outro lado, o sistema MC pode ser uma alternativa interessante em função do menor custo de instalação e em função de uma eficiência de separação próxima daquela prometida pelo sistema PE.

Recomendamos assim estudar as duas alternativas de processo quando da instalação de caldeiras novas de médio a grande porte. Pode ser que o custo de instalação mais baixo do MC justifique um acréscimo na energia consumida e a maior necessidade de espaço.