Limpeza da Evaporação: Quatro ou Cinco Efeitos?

STAB - Jan/Fev 1999

STAB - Jan/Fev 1999

Um arranjo de evaporação comumente encontrado no Brasil é o que apresenta uma grande superfície de pré evaporadores e mais quatro corpos, o conhecido "quádruplo efeito", o que significa operação em cinco efeitos (o pré e mais quatro). Neste arranjo existe sangria de vapor vegetal apenas do primeiro efeito, usualmente chamado de V1.

Com a tendência de aumento de produção de açúcar nas usinas, é preciso evitar o desvio de caldo para a produção de álcool quando da limpeza da evaporação. Nestas condições, para limpar a evaporação ou se instalam evaporadores em paralelo ou então se reduz a moagem.

Normalmente os evaporadores que apresentam maiores problemas de limpeza são os últimos efeitos, e portanto o ideal é procurar adotar para os mesmos a política de limpeza freqüente, procurando-se realizar a limpeza química em intervalos menores e completar com limpeza mecânica, caso necessário, somente quando houver paradas da moenda por manutenção ou por falta de cana.

Vamos discutir algumas soluções possíveis para a limpeza dos últimos efeitos sem a instalação de linha paralela de evaporadores para o caso de pré evaporador e mais quatro efeitos mencionado no início.

O caso da usina estudada tem o seguinte arranjo de distribuição do vapor:

- vapor de escape (VE) para o primeiro efeito da evaporação e para a coluna C da destilaria;

- vapor vegetal de primeiro efeito (V1) para aquecedores, para tachos e para colunas A e B da destilaria.

O consumo de VE no caso foi estimado em 112,8 t/h, e o vapor a ser condensado no último efeito foi estimado em 19,4 t/h. O valor absoluto dos dados acima não é importante, já que o que realmente conta neste estudo são os valores comparativos.

Uma primeira possibilidade seria a instalação de um evaporador adicional com a mesma superfície de troca térmica dos quatro existentes, colocado em linha com os mesmos, e a instalação de quatro válvulas especiais tipo multivias (VMV) para o vapor vegetal. Neste arranjo, dos quatro últimos evaporadores três estariam em operação e um estaria sempre parado para limpeza. Mesmo que por hipótese todos estivessem limpos, a operação em seis efeitos não é compatível com a queda de pressão total que temos em usinas de açúcar de cana. Um evaporador estaria, portanto, sempre ocioso.

Uma segunda possibilidade seria a instalação do evaporador adicional com a mesma área de troca térmica dos existentes porém passando a operar com sangria do segundo efeito. Neste caso operamos em quatro efeitos e com sangria do segundo efeito para o aquecimento do caldo até a temperatura de 95 C, ficando com V1 o aquecimento até a temperatura de 105 C.

Por outro lado, para o aquecimento parcial do caldo com V2, necessitamos de uma área adicional útil de aquecedores de cerca de 20%, já que a temperatura do vapor é mais baixa.

Entretanto, a operação em quatro efeitos com sangria de V2 apresenta vantagens em relação ao esquema com cinco efeitos, a saber:

- o consumo de vapor de escape passa para 110,2 t/h (redução de 2%);

- o vapor a ser condensado no último efeito passa para 17,5 t/h (redução de 10%), o que significa menor consumo de água de resfriamento no condensador;

- a superfície de troca térmica necessária no primeiro efeito permanece praticamente a mesma;

- a operação em quatro efeitos permite um maior diferencial de temperatura entre vapor e caldo quando comparada com a operação em cinco efeitos, proporcionando assim maiores taxas de evaporação para a mesma superfície de troca térmica considerada;

- a sangria de V2 para aquecimento não provoca variações no conjunto da evaporação, por se tratar de uma carga térmica praticamente constante quando a moagem está constante;

- em condições excepcionais de limpeza dos evaporadores, nada nos impede de poder operar com sangria de V2 e em cinco efeitos, com as vantagens decorrentes no consumo de vapor de escape que passaria para 107,0 t/h (redução de 5,4%).

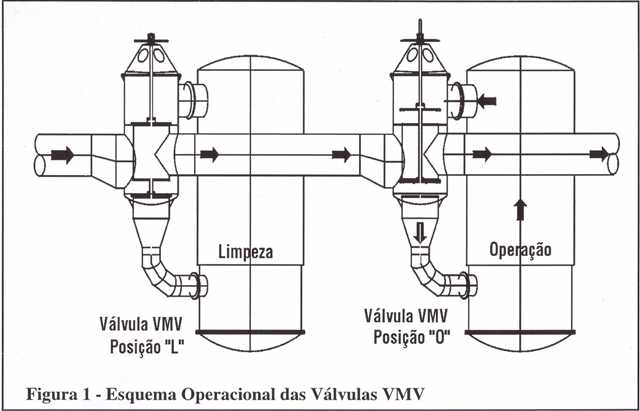

A limpeza dos últimos efeitos da evaporação é possível pela utilização das válvulas VMV que estão indicadas na Figura 1. Na posição de limpeza (L) o vapor de aquecimento passa direto pela válvula, e na posição de operação (O) o vapor de aquecimento entra na calandra do evaporador e o vapor vegetal correspondente volta para a válvula e continua para o efeito seguinte.

As válvulas VMV são equipamentos confiáveis, mas detalhes importantes do projeto devem ser levados em conta, como por exemplo:

- todo o conjunto deve ser projetado com critérios de vaso de pressão;

- para garantir boa vedação, os pratos não podem ser rígidos na haste, devendo ter um sistema especial de rótula que permita a sua acomodação da sede respectiva;

- os pratos devem ter um sistema de mola adequado para que o seu assentamento nas sedes seja independente, garantindo total vedação;

- os elementos de ligação entre pratos e haste devem ser fabricados com materiais especiais para evitar corrosão;

- deve ser previsto acesso adequado para a substituição os elementos de vedação dos pratos.

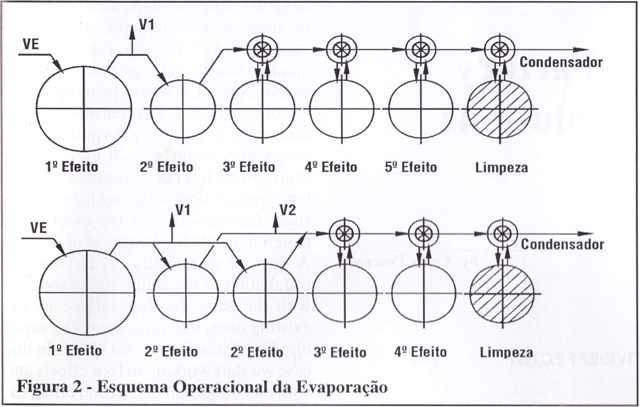

A comparação entre os esquemas de evaporação pode ser visualizada pelos diagramas da Figura 2.

No primeiro caso instalamos um novo evaporador e quatro válvulas VMV, continuando a operação em cinco efeitos.

No segundo caso instalamos 20% de área adicional de aquecimento, um novo evaporador e três válvulas VMV, passando a operação em quatro efeitos, ou ainda podendo operar em cinco efeitos quando as condições de limpeza forem favoráveis.

Consideramos que o custo adicional do aquecimento compensa a adoção da segunda possibilidade.