A Velha Senhora

STAB - Jul/Ago 1997

STAB - Jul/Ago 1997

Com alguma frequência somos consultados a respeito da nossa preferência com relação ao sistema de sulfitação do caldo: coluna ou multijato?

Há alguns anos atrás, pensando que a coluna era uma solução inadequada adaptada apenas para as usinas de açúcar, estivemos estudando com maior detalhe em outros segmentos industriais as várias alternativas disponíveis para o sistema de sulfitação, com a idéia de obter principalmente uma instalação com um controle adequado da dosagem de enxofre.

A possibilidade mais atraente do ponto de vista de processo, a utilização de SO2líquido, foi abandonada logo de início devido a questões econômicas. A aplicação e a dosagem do SO2 líquido são extremamente simples, podendo ser dosado na própria linha de caldo sem a necessidade de equipamentos especiais. Em algumas usinas no exterior vimos tal sistema em sulfitação de xarope. Entretanto, o transporte do produto e a sua armazenagem sob pressão elevada (cerca de 8 bar) são muito caros, sem contar os aspectos de segurança envolvidos no transporte e no manuseio do produto.

Outra possibilidade estudada foi a dosagem de enxofre líquido para os queimadores, como ocorre por exemplo na indústria química. O enxofre é derretido por meio de aquecimento com vapor e depois dosado por meio de bombas especiais que também são encamisadas com vapor, pois se houver resfriamento das linhas o enxofre solidifica causando grandes problemas de operação. Trata-se assim de sistema onde a dosagem é precisa, porém os equipamentos mostraram-se caros e relativamente complicados.

Existe ainda o sistema de forno de enxofre pressurizado, onde o SO2 é borbulhado em tanques de reação por meio de distribuidores tubulares imersos no caldo. Este é um sistema que opera bem do ponto de vista do processo, mas necessita normalmente de sopradores do tipo Roots para a pressurização do ar no forno, os quais são equipamentos caros e que consomem uma maior potência.

A comparação final ficou, portanto entre os dois sistemas mais tradicionais, quais sejam o multijato e a coluna.

Os defensores do sistema com multijato ejetor indicam o baixo custo da instalação como sendo a sua principal vantagem. Porém, é preciso lembrar que os ejetores são equipamentos que são projetados com uma faixa de capacidade estreita, não podendo variar a sua vazão sem conseqüências funestas para a sua performance. Desta maneira, para se ter uma operação estável, é recomendável ter uma recirculação de caldo de 1,5 a 2,0 (vazão constante de caldo no ejetor igual ao dobro da vazão nominal de processo), o que nem sempre é feito em nossas usinas. Com a necessidade desta recirculação a vantagem custo inicial fica reduzida.

Como é necessária uma pressão do caldo de 2,0 a 2,5 kg/cm2 no ejetor, é preciso levar em conta os custos adicionais da instalação de bombeamento e de energia elétrica.

Por outro lado, a natureza do projeto de um ejetor exige velocidades altas do caldo nos bicos respectivos, caldo este que ainda não foi decantado e que, portanto vai causar problemas de desgaste. Trata-se, portanto de sistema em geral com maiores custos de manutenção.

Assim, após estudar várias novas alternativas e descartar uma a uma, tivemos que nos render à velha senhora, a tradicional coluna de sulfitação.

Trata-se a nosso ver do sistema mais indicado para as usinas de açúcar, pois apresenta grande capacidade para atender variações da vazão de caldo, baixo custo de manutenção e baixo consumo de potência. Normalmente preconizamos os seguintes cuidados para a instalação do sistema de sulfitação com coluna:

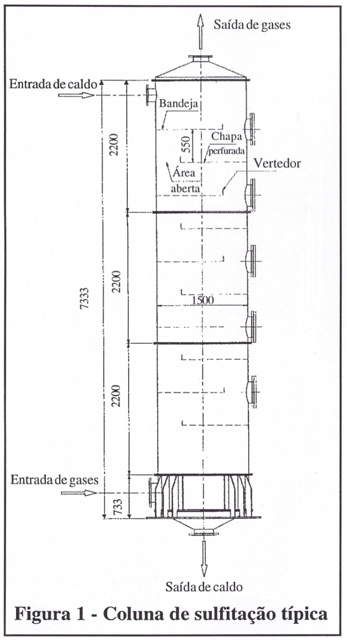

1. A coluna deve ter pratos perfurados horizontais com a furação devidamente dimensionada para garantir que sempre uma parcela do caldo vai passar pelo vertedor. Isto evita curto circuito dos gases e garante uma grande flexibilidade operacional com relação à vazão de caldo (vide Figura 1).

2. Usamos o pré aquecimento do caldo até cerca de 70 C para a entrada na coluna. Este pré aquecimento pode ser feito normalmente com sangria do segundo efeito da evaporação, procurando assim otimizar o uso do vapor de processo da fábrica. Este procedimento tem produzido caldo decantado de excelente qualidade.

3. A dosagem de enxofre deve ser feita em função da vazão de caldo. O ideal é medir esta vazão e enviar o sinal para o sistema de dosagem de enxofre no forno. O sistema de dosagem pode ser feito por meio de inversores de frequência que acionam uma rosca sem fim ou uma válvula rotativa. Sobre estas deve haver uma moega com capacidade suficiente para poder ser enchida poucas vezes por dia a fim de se reduzir mão de obra, usando-se enxofre granulado em sacos de 50 kg ou similares (sistemas de dosagem não operam bem com enxofre de má qualidade).

4. A tiragem dos gases é feita por meio de um exaustor construído em material resistente à corrosão, normalmente de fibra. Desta maneira o consumo de energia é mínimo e não temos o desagradável ruído do ejetor com ar. É preciso lembrar que o caldo a 70 C vai produzir algum flash e consequentemente alguma condensação nos gases antes que cheguem ao exaustor. Um pequeno dreno estrategicamente instalado na tubulação resolve o problema.

Estas providências permitem operar o sistema de sulfitação sem a necessidade de operador e garantindo uma dosagem ideal de SO2 no caldo. Definitivamente a coluna ainda é a melhor alternativa.